Das Verhältnis von möglicher Ladezeit zu Reichweite: ein Schlüsselfaktor für die Akzeptanz von Elektrofahrzeugen. Die Hersteller überbieten sich mit Ankündigungen immer höherer Ladeströme und -spannungen. Was macht dabei wirklich Sinn und wo liegen die eigentlichen Herausforderungen bei der technischen Umsetzung?

Autor Michael Zeyen, geschäftsführender Gesellschafter der vancom GmbH & Co. KG, unterstützt und berät seit Jahren führende Fahrzeughersteller und Systemlieferanten auf dem Gebiet der Ladeschnittstelle. Als Vorsitzender der DKE GAK 353.0.2 und CEN/CENELEC TC69X/WG02 setzt er sich weltweit für die Standardisierung des High Power Chargings ein. Sein besonderes Augenmerk liegt neben der funktionalen Sicherheit und Zulassungsfähigkeit auf dem Thermomanagement.

Dieser Beitrag ist zuerst in eMobilJournal 04/2018 erschienen.

1. Einleitung

Es vergeht derzeit kaum eine Woche, in der nicht von irgendeiner Seite noch kürzere Ladezeiten für batteriebetriebene Fahrzeuge in Aussicht gestellt werden. Einige Ankündigungen lassen sich aus fachlicher Sicht und bei gebotener Kunde von Physik und Chemie durchaus im Reich der Fabeln ansiedeln. Dennoch spiegeln diese Meldungen einen der wichtigsten Entwicklungstrends bei batterieelektrischen Fahrzeugen wider. Vor wenigen Jahren galten Ladeleistungen von rund 3 kW bei den Onboard Chargern (OBC) noch als guter Standard. Ladepunkte ab 22 kW wurden bereits als Schnellladeeinrichtungen behandelt. Dieses Bild hat sich in erstaunlich kurzer Zeit gewaltig gewandelt. Nicht nur durch den rasanten Anstieg der Batteriekapazitäten, sondern vor allem durch die Erwartungshaltung potenzieller Kunden stehen heute Ladeleistungen im zwei- bis dreistelligen Kilowattbereich in den Lastenheften vieler Fahrzeug- und Komponentenhersteller.

Man kann an dieser Stelle lange darüber sinnieren, wie viele Ladevorgänge in der Praxis wirklich in Form einer Schnellladung erfolgen (müssen) und ob es nicht viel batterieschonender und netzdienlicher ist, den Ladevorgang auf mehrere Stunden zu verteilen. Tatsache ist jedoch, dass den Kunden die Reichweitenangst durch die Kombination von größeren Speichern in Verbindung mit drastisch reduzierten Ladezeiten genommen werden kann. Vorausgesetzt, die Suche nach einer passenden Ladestation entwickelt sich nicht zur Odyssee.

2. Gleich- oder Wechselstrom?

Auf dem Weg zur Schnellladung stellen sich viele Fragen. Der Frage nach der Wirtschaftlichkeit wird in diesem Beitrag ausdrücklich nicht nachgegangen. Das wird zu gegebener Zeit der Markt selbst regeln. Bis dahin kann man davon ausgehen, dass in alle Richtungen kräftig investiert wird. Das öffentliche Förderprogramm zum Aufbau der Ladeinfrastruktur für Elektrofahrzeuge in Deutschland wird sehr gut angenommen. Für manchen ist dabei überraschend, dass vor allem die Nachfrage nach der Förderung der DC-Schnellladeinfrastruktur groß ist.

In dem Zusammenhang taucht häufig die Frage auf, welche Bedeutung dem AC- bzw. dem DC-Laden zukommt. Die sich daraus entwickelnden Diskussionen werden in ihrer Grundsätzlichkeit nur noch durch die Frage konduktiv oder induktiv übertroffen. Als ob dies das eigentliche Problem bei der Umsetzung einer sich an den Kundenbedürfnissen orientierenden Ladetechnologie wäre. Löst man sich ein Stück weit von der mehr als 100 Jahre alten Frage, ob denn nun der Gleich- oder der Wechselstrom die bessere Wahl ist, so entsteht zumindest aus Sicht des Autors folgendes Bild:

Die Ladeleistung der OBCs wird in den nächsten Jahren allein schon in Folge der steigenden Batteriekapazitäten deutlich zunehmen (müssen). Nicht zuletzt tragen auch signifikante Kosten- und Bauraumreduzierungen dazu bei, dass Ladegeräte im Bereich von 7-11 kW über kurz oder lang zum Standard werden. Im gehobenen Preissegment wird dem geneigten Kunden der Weg zum 22 kW-Lader offenstehen. Bereits heute sind AC-Ladepunkte bis zu 44 kW normativ umsetzbar. Vereinzelte Fahrzeugangebote dazu gibt es seit Jahren bauraumschonend umgesetzt unter Nutzung eines galvanisch nicht getrennten Antriebsinverters. Der Markterfolg ist nicht zuletzt deshalb überschaubar, weil die wenigsten AC-Ladepunkte 44 kW zur Verfügung stellen. Zieht man weiterhin in Betracht, dass sich die absolute Mehrzahl der Ladevorgänge im privaten und halböffentlichen Raum abspielen wird, so wird schnell klar, warum das Gros der AC-Ladevorgänge sich eher bei maximal 11 kW, denn bei 22 oder gar 44 kW bewegt.

Dagegen ist an sich überhaupt nichts einzuwenden. Unter dem zukünftig wichtigen Aspekt des gesteuerten Ladens machen Leistungen um die 10 kW absolut Sinn – vorausgesetzt es stehen einige Stunden Zeit fürs Nachladen zur Verfügung. In der Regel werden in Deutschland dafür 3-phasige Anschlüsse genutzt. In zahlreichen anderen Ländern sieht die Netzwelt leider nicht so rosig aus. Häufig stehen nur ein oder zwei Phasen fürs AC-Laden zur Verfügung. Ein wichtiger Aspekt wird daher zukünftig die Möglichkeit sein, die Ladeleistungen phasenselektiv zu steuern und den OBC wahlweise 1-, 2- oder 3-phasig zu betreiben. Spätestens hier wird der Ruf nach einer High-Level Kommunikation, basierend auf der ISO 15118, auch beim AC-Laden in Verbindung mit einem übergeordneten Energiemanagementsystem laut. Der dritte Call des eingangs erwähnten Förderprogramms soll dies dem Vernehmen nach berücksichtigen.

Sind 11 oder 22 kW für einen OBC unter Berücksichtigung von Bauraum und Gewichtsvorgaben durchaus als sportlich zu bezeichnen, so ist man damit doch immer noch ein ganzes Stück von einem echten Schnellladebetrieb entfernt. Die Ladeleistungen von einhundert und mehr kW lassen sich wirtschaftlich sinnvoll bei einem Personenkraftwagen nur per Gleichstrom realisieren. Somit stellt sich die Frage, ob AC oder DC die geeignetere Wahl ist, beim Schnellladen im Grunde gar nicht. Beide Ladearten haben absolut ihre Berechtigung. Gleiches gilt im Übrigen auch für das induktive Laden von Personenkraftwagen.

Die Frage, wo die untere sinnvolle Leistungsgrenze fürs DC-Laden liegt, hat einen ganz anderen Hintergrund: Es ist nicht auszuschließen, dass die Nachfolger der fest verbauten OBCs eines Tages vergleichbar einem Pannenhilfeset oder einer IC-CPD im Kofferraum bereitliegen

3. Schnellladen - was bedeutet das?

Der Begriff Schnellladen scheint einer sehr inflationären Entwicklung zu unterliegen. Reichten bis vor Kurzem noch 50 kW Ladeleistung aus, um ein Fahrzeug „schnell“ zu laden, so werden die neuen High Power Charging Stationen mit möglichen Ladeleistungen von mehr als 300 kW die Messlatte ein ganzes Stück höher legen. Es ist von daher schwer, aus technischer Sicht eine klare Grenze zu ziehen. Im Grunde ist die Situation vergleichbar mit dem Anstieg der Übertragungsgeschwindigkeiten im Internet: Das Bessere ist der Feind des Guten. Wer sich mal an die 100 MB zu Hause gewöhnt hat, dem erscheinen die 16 MB von gestern schon langsam. An seinerzeit revolutionäre 768 KB vor nicht mal 20 Jahren mag man gar nicht mehr denken.

Generell sollte man die Ladezeiten daran messen, welche batterieelektrische Reichweite in welcher Zeit tatsächlich nachgeladen werden kann. Man könnte beispielsweise die Zeit angeben, die ein Fahrzeug benötigt, um das elektrische Äquivalent einer Fahrstrecke von 100 Kilometern nachzuladen. Was schon mal voraussetzt, dass man sich darüber verständigt hat, wie das der Angabe zugrunde liegende Fahrprofil überhaupt aussieht und ob das Fahrzeug klimatisiert ist, etc. Es wäre der Elektromobilität wirklich zu wünschen, dass hierbei die Praxisnähe und Nachvollziehbarkeit für den Endkunden im Vordergrund stehen.

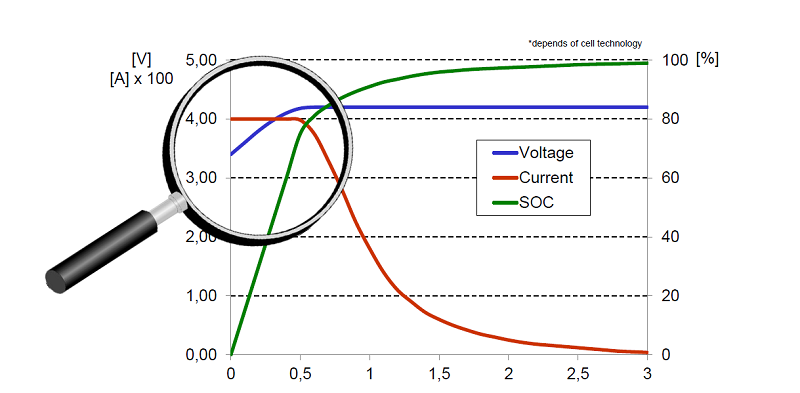

Das trifft im Übrigen auch für die Ladeleistungen selbst zu: Die häufig in den Raum gestellte theoretische Leistung einer Ladestation, basierend auf der reinen Multiplikation von maximaler Ausgangsspannung und maximalem Ladestrom, ist leider wenig praxisgerecht. Die Ladeablaufsteuerung verläuft bei den heute üblichen Lithium-Batterien in aller Regel entlang einer Strom-Spannungs-Kennlinie (I-U-Kennlinie). Von daher treten Imax und Umax praktisch nie gleichzeitig auf. Allenfalls für einen vernachlässigbar kurzen Augenblick, nämlich wenn der Ladestrom bei Erreichen der maximalen Zellspannung sukzessive heruntergeregelt wird (siehe Bild 1).

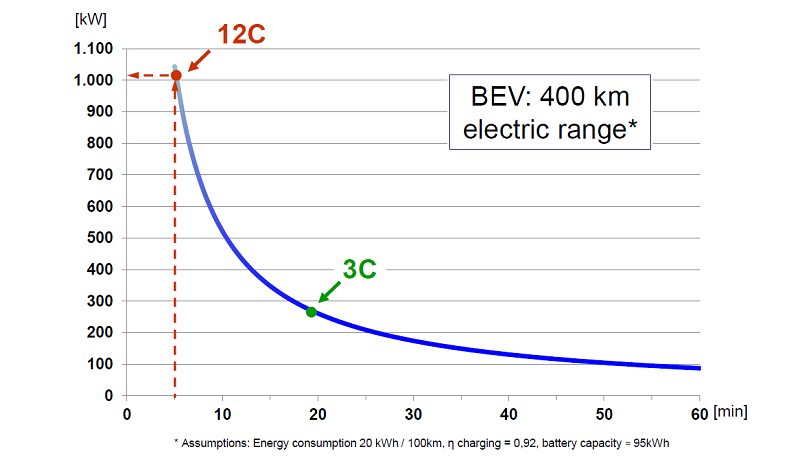

In der Praxis scheint sich eher die Angabe der Ladezeit für eine Fahrstrecke von 400 Kilometern durchzusetzen. Dies spiegelt eine für Fernfahrten durchaus praxisrelevante Strecke wider und deckt sich mit der Erwartungshaltung vieler Kunden, was die batterieelektrische (Mindest-)Reichweite bis zur nächsten Schnellladung anbelangt. Insofern ist es schlüssig, dass einige Hersteller gerade diese Angabe in den Vordergrund stellen. Aus Weissach (siehe Beitrag Porsche) werden beispielsweise Ladezeiten von weniger als 20 Minuten für besagte 400 Kilometer Fahrstrecke in Aussicht gestellt.

Bild 1: Theoretischer Verlauf eines IU-gesteuerten Ladevorgangs. (Quelle: vancom GmbH & Co. KG)

4. Geht´s nicht noch schneller?

Der Ehrgeiz eines Ingenieurs kennt bekanntermaßen keine Grenzen. Und wer hätte gedacht, dass im Jahre 2017 Trägerraketen zurück zur Erde kommen und auf einer Plattform mitten im Meer laden? Anders gefragt: Was wäre notwendig, um die Ladezeiten weiter drastisch zu verkürzen?

Kommen wir auf die eingangs erwähnten fünf Minuten Ladezeit aus dem Reich der Feen zurück. Unter der vereinfachten Annahme, dass für 400 Kilometer Reichweite die Entnahme von 80 kWh elektrischer Energie aus der Batterie notwendig wäre und der Ladevorgang mit einem durchschnittlichen Wirkungsgrad von 92 % abläuft, wären in diesem Fall rund 1 MW Ladeleistung erforderlich (siehe Bild 2). Wollen eines hoffentlich nicht allzu fernen Tages tatsächlich ganze Bundesländer am Tag X mit ihren batterieelektrischen Fahrzeugen in den Urlaub fahren, sollte man über derartige Szenarien zumindest mal nachdenken. Wo verlaufen noch gleich Hochspannungstrassen entlang der Fernstraßen?

Bild 2: Erforderliche Ladeleistungen in Abhängigkeit von der Ladezeit. (Quelle: vancom GmbH & Co. KG)

Von der Ladestation her gesehen wäre das Szenario „5 Minuten/ 400 km“ durchaus denkbar. Eigentlich ist es nur eine Frage der Investitionen und Bauteilauslegung. Ein Mittelspannungsanschluss auf der speisenden Seite ist beim HPC ohnehin gesetzt, da sind ein Megavoltampere und mehr überhaupt kein Problem. Koste es, was es wolle. Kniffliger wird es da schon mit der Strombelastung der Komponenten im Ladekreis, speziell im Fahrzeug. Nicht ohne Grund hat Porsche sich für ein 800-Volt-Bordnetz entschieden. Doch selbst mit dieser relativ hohen Bordnetzspannung läge die Strombelastung bei einem Megawatt Ladeleistung noch weit über 1.000 Ampere. Nicht wirklich sinnvoll in einem Pkw.

Verlassen wir gedanklich für einen Augenblick den heute bekannten CCS/HPC-Stecker. Selbst mit der gekühlten Variante ist bei Verzicht auf flüssigen Stickstoff bei 400 Ampere, gegebenenfalls bei 500 Ampere und vor allem 1.000 Volt eine Grenze erreicht. Der gerade in der Entwicklung befindliche, neue chinesische DC-Stecker geht vom Start an mit 600 Ampere und 1.500 Volt schon ein ganzes Stück weiter. Unterstelle man also mal, dass mittels einer noch nicht mal am Horizont sichtbaren dritten CCS-Generation Ladespannungen von 1.200 Volt durchaus machbar wären. Das würde genügend Abstand zur Grenze der Niederspannungsrichtlinie von 1.500 Volt DC-Leistung bieten. Die Halbleiter werden rar, und bei der Berechnung der Luft- und Kriechstrecken wird sich so mancher Entwickler in Anbetracht realer Package-Anforderungen die Haare raufen. Machbar wäre es aber wohl. So käme man stromseitig ‚nur’ noch auf rund 850 Ampere. Dafür müssten eine ganze Reihe neuer Steckverbinder und Leitungen, vorzugsweise mit aktivem Thermomanagement, entwickelt werden. Das wäre eine Frage der Motivation, sprich der Investition.

Berücksichtigt man jedoch, dass die thermischen Verluste quadratisch mit dem Strom steigen, kommt man dem eigentlichen Problem näher. Bei einem Megawatt Ladeleistung würden die thermischen Verluste (eigentlich ist es ja „nur“ eine Energieübertragung an die Umgebung) aus heutiger Sicht bereits im mittleren zweistelligen Kilowattbereich liegen. Allemal genug, um ein Mehrfamilienhaus im Winter zu beheizen - pro Ladepunkt wohlbemerkt. Supraleitfähige Werkstoffe lassen wir mal außen vor. Ohne eine kombinierte thermisch-elektrische Schnittstelle zum Fahrzeug, das heißt der Übertragung der Wärmeenergie plus ökologisch sinnvoller Nutzung im Netz, würde so ein Konzept weder technisch noch politisch auf Zustimmung stoßen. Dennoch würde es den Autor nicht wundern, wenn genau dies in einigen Jahren im Markt vorgestellt wird - von wem auch immer.

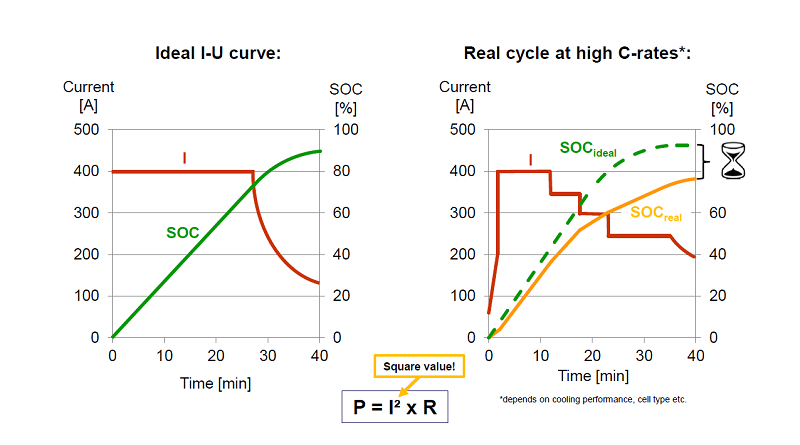

Bild 3: Unterschiede zwischen theoretischem und realem Ladeverlauf (exemplarisch). (Quelle: vancom GmbH & Co. KG)

5. Das eigentliche Problem ist die Batterie

Wenn die Bereitstellung der elektrischen Ladeleistung im Grunde nur eine Frage der Investitionsbereitschaft ist und die Entwicklung einer elektrisch-thermischen Ladeschnittstelle mit entsprechendem Engineering-Aufwand machbar wäre: Was hält uns denn davon ab, elektrische Fahrzeuge in wenigen Jahren vergleichbar einem verbrennungsmotorbetriebenen Fahrzeug mit Strom zu betanken? Es ist schlichtweg die begrenzte Fähigkeit der Batteriezellen, extrem hohe Laderaten ohne nennenswerten Einfluss auf die Lebenddauer zu verkraften. Bei manchen Veranstaltungen, die in diesen Tagen rund ums Thema Ladeinfrastruktur stattfinden, hat man den Eindruck, dass dieses Problem geradezu ausgeblendet, zumindest aber unterbewertet wird.

Tatsächlich ist es so, dass für die heutigen, kapazitätsoptimierten Batteriezellen für elektrische Fahrzeuge bereits eine Laderate von 3C eine nicht unerhebliche Herausforderung darstellt. Es müssen speziell beim HPC-Laden erhebliche Anstrengungen unternommen werden, die Wärmeleistung einerseits in Summe abzuführen, andererseits aber auch die Temperaturverteilung in den Zellmodulen und den Einzelzellen so homogen wie möglich zu gestalten. Durch die serielle Verschaltung bestimmt letztlich die am ungünstigsten temperierte Zelle die Gesamtleistung. Aus thermodynamischer Sicht ist dieser Umstand eine sehr dankbare Aufgabe. Sie ist geprägt durch ein komplexes, dynamisches Wechselspiel von Zelleigenschaften, Wärmeleitfähigkeiten, thermischen Kapazitäten, Ladekennlinien und Umgebungsparametern. Damit es nicht gar zu einfach wird, stehen darüber noch die grundsätzlichen Anforderungen an die funktionale und elektrische Sicherheit der Batterie. Zentrales Bauteil ist dabei das Batteriegehäuse, das sich zunehmend von einer rein mechanischen „Verpackung“ hin zu einem hochkomplexen, multifunktionalen Bauteil entwickelt. Es wird zweifelsohne spannend sein zu beobachten, welche innovativen Ideen in den kommenden Jahren dabei den Weg zum Markt finden werden.

6. Fazit

Der weiteren Verkürzung der Ladezeiten sind rein elektrisch gesehen kaum Grenzen gesetzt. Unter Würdigung physikalischer und chemischer Gesetzmäßigkeiten muss man jedoch feststellen, dass bereits das unmittelbar vor der Markteinführung stehende High Power Charging eine große Herausforderung darstellt. Vor allem die Anforderungen an das Thermomanagement in Verbindung mit den an die Lebensdauer der wertvollen Zellen geknüpften Erwartungen setzen der allzu forschen Verkürzung der Ladezeiten Grenzen. In Zukunft wird um jede Sekunde gefeilscht werden müssen - nicht so sehr um die Rundenzeiten, sondern um die Ladezeiten.

Autor Dipl.-Ing. (FH) Michael Zeyen Geschäftsführender Gesellschafter, vancom GmbH & Co. KG Diesen Beitrag als PDF downloaden