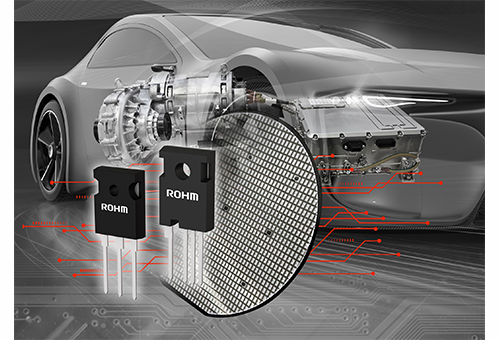

ROHMs hochmoderne 1.200V-SiC-MOSFETs der 4. Generation sind für Automobil-Antriebsstränge, einschließlich des Hauptantriebs-Wechselrichters, sowie für Stromversorgungen in Industrieanlagen optimiert.

In den vergangenen Jahren hat die Verbreitung von Elektrofahrzeugen der nächsten Generation (xEVs) die Entwicklung kleinerer, leichterer und effizienterer elektrischer Systeme beschleunigt. Insbesondere ein verbesserter Wirkungsgrad bei gleichzeitig verkleinertem Hauptwechselrichter, der eine zentrale Rolle im Antriebssystem spielt, gehören nach wie vor zu den wichtigsten Herausforderungen, die weitere Fortschritte bei den Leistungsbauelementen erfordern.

Um die Reichweite von Elektrofahrzeugen zu verbessern, wird die Kapazität der Fahrzeugbatterie erhöht. In diesem Zusammenhang steigt auch der Bedarf an Batterien mit höherer Spannung (800 Volt), mit denen die Nachfrage nach kürzeren Ladezeiten erfüllt werden kann.

Zur Lösung der verschiedenen Herausforderungen benötigen die Entwickler dringend SiC-Leistungsbauelemente, die eine hohe Spannungsfestigkeit bei geringem Verlust aufweisen. Als Pionier im SiC-Bereich begann ROHM bereits 2010 mit der Massenproduktion von SiC-MOSFETs. Von Anfang an hat ROHM sein Sortiment um AEC-Q101-qualifizierte Produkte erweitert, die es dem Unternehmen ermöglichen, einen großen Marktanteil bei On-Board-Ladegeräten (OBC) für Kraftfahrzeuge zu halten.

Bei Leistungshalbleitern besteht zwischen niedrigerem Einschaltwiderstand und Kurzschlussfestigkeit oft eine wechselseitige Beziehung, die bei SiC-MOSFETs für das Erreichen eines niedrigeren Einschaltwiderstandes erforderlich ist. ROHM konnte diese Effekte erfolgreich verbessern und den Einschaltwiderstand im Vergleich zu herkömmlichen Produkten pro Flächeneinheit um 40% reduzieren. Durch weitere Verbesserungen der eignen Doppel-Trench-Struktur gelang dies ohne Einbußen bei der Kurzschlussfestigkeit. Darüber hinaus ist es durch die signifikante Reduzierung der parasitären Kapazität (die beim Schalten ein Problem darstellt) möglich, den Schaltverlust im Vergleich zu ROHMs vorheriger SiC-MOSFET-Generation um 50% zu verringern.

ROHMs neue SiC-MOSFETs der vierten Generation zeichnen sich durch einen niedrigen Einschaltwiderstand mit hoher Schaltgeschwindigkeit aus. Dies trägt zu einer stärkeren Miniaturisierung und einer geringeren Stromaufnahme in einer Vielzahl von Anwendungen bei, einschließlich Wechselrichtern und Schaltnetzteilen in der Automobilindustrie. Muster von Bare-Chips sind ab sofort erhältlich. Diskrete Gehäuse werden in naher Zukunft angeboten.

Um die technischen Innovation in Fahrzeugen der nächsten Generation weiter voranzutreiben, wird ROHM in einem nächsten Schritt sein Angebot an SiC-Leistungsbauelementen weiter ausbauen und dabei Modularisierungs-technologien mit Peripheriekomponenten wie Steuer-ICs kombinieren, die auf Leistungsmaximierung ausgelegt sind. Gleichzeitig wird ROHM Lösungen zur Behebung von Kundenproblemen anbieten. Dazu gehören webbasierte Simulationstools, die die Arbeitsstunden in der Anwendungsentwicklung reduzieren sollen und zur Vermeidung von Evaluierungsproblemen beitragen.

Wesentliche Merkmale

1) Verbesserte Trench-Struktur liefert branchenweit niedrigsten Einschaltwiderstand

Im Jahr 2015 begann ROHM mit der Serienfertigung der industrieweit ersten Trench-SiC-MOSFETs. Durch weitere Verbesserungen seiner Doppel-Trench-Struktur konnte ROHM den Einschaltwiderstand gegenüber vorheriger SiC-MOSFET-Generation um 40% reduzieren, ohne die Kurzschlussfestigkeitszeit zu beeinträchtigen.

(Bild 1)

2) Geringerer Schaltverlust durch signifikante Reduzierung der parasitären Kapazität

Im Allgemeinen erhöhen niedrigere Einschaltwiderstände und größere Ströme die verschiedenen parasitären Kapazitäten in MOSFETs. Dies kann die inhärenten Hochgeschwindigkeits-Schalteigenschaften von SiC hemmen.

ROHM konnte durch eine deutliche Reduzierung der Gate-Drain-Kapazität (Cgd) einen um 50% geringeren Schaltverlust gegenüber konventionellen Produkten erzielen.

(Bild 2)

Terminologie im Überblick:

MOSFET (Metal Oxide Semiconductor Field Effect Transistor) ist die am häufigsten verwendete Struktur in FETs. Sie wird oft als Schaltelement eingesetzt.

Die Kurzschlussfestigkeitszeit gibt an, wie lange es dauert, bis ein MOSFET aufgrund eines Kurzschlusses ausfällt. Normalerweise fließt beim Auftreten eines Kurzschlusses ein großer Strom, der die maximale Nennleistung übersteigt. Dies kann zu anormaler Wärmeentwicklung, thermischem Durchbrennen und – letztendlich – zur Zerstörung führen. Eine längere Kurzschlussfestigkeitszeit steht im Zielkonflikt mit höheren Leistungsmerkmalen wie dem Einschaltwiderstand.

Doppel-Trench-Struktur

Dies ist die ursprüngliche Trench-Struktur von ROHM. Obwohl sich die Trench-Struktur beim Verringern des Einschaltwiderstands von SiC-MOSFETs als wirksam erwiesen hat, war es notwendig, das im Trench-Gate-Abschnitt erzeugte elektrische Feld zu minimieren, um die langfristige Zuverlässigkeit des Bauelements zu gewährleisten. Daraufhin führte ROHM eine Doppel-Trench-Struktur ein, die die Konzentration des elektrischen Feldes minimiert und es ROHM ermöglichte, 2015 als erster Anbieter Trench-SiC-MOSFETs in Serie zu fertigen.

Parasitäre Kapazität ist die inhärente Kapazität, die aufgrund der physikalischen Struktur innerhalb elektronischer Komponenten auftritt. Im Falle eines MOSFET gibt es eine Gate-Source-Kapazität (Cgs), eine Gate-Drain-Kapazität (Cgd) und eine Drain-Source-Kapazität (Cds). Cgs und Cgd werden durch die Kapazität der Gate-Oxidschicht bestimmt, während Cds die Sperrschichtkapazität der parasitären Diode ist.

Trench-Struktur

Das Wort „Trench“ bedeutet schmaler Graben oder Rille. Bei diesem Design wird eine Rille auf der Chip-Oberfläche und dem Gate an der MOSFET-Seitenwand gebildet. Da es im Vergleich zu einer planaren MOSFET-Konfiguration keine JFET-Widerstände gibt, wird eine feinere Struktur als bei planaren Topologien erreicht. Diese wiederum führt zu einem Einschaltwiderstand nahe der ursprünglichen Leistungsfähigkeit des SiC-Materials.

Quelle: ROHM Semiconductor GmbH