Wie sind Sie darauf gekommen, die Flüssigkeit als Datenträger zu nutzen?

So ganz genau rekonstruieren kann ich das gar nicht mehr. Vielleicht liegt es daran, dass wir bei LION schon ziemliche Nerds sind und uns Technik allgemein sehr interessiert. Wir haben uns irgendwann gefragt: Wie machen das eigentlich die Leute aus der Erdölindustrie? Die nutzen auch eine Flüssigkeit – das Bohrwasser. Vom Bohrkopf aus werden akustische Signale über die Bohrflüssigkeit an die Oberfläche gesendet. Wir waren letztlich sehr überrascht, dass im Batteriebereich noch niemand darauf gekommen ist. Also haben wir uns das patentieren lassen. Manchmal hat man einfach das Glück, dass relativ einfach anmutende Ideen noch nicht von anderen patentiert wurden – wobei unser Ansatz schon radikal anders ist als die vorherrschende Batterie-Systemarchitektur heute.

Sie haben noch ein Patent angemeldet: die gleichmäßige Temperierung in Batteriesystemen. Welchen Vorteil haben diese minimalen Temperaturunterschiede im Batteriesystem?

Auch die gleichmäßige Temperierung war eine frühe Zielsetzung von uns. Als Batterieingenieur verfolgt man das Ziel, dass die in Serie verschalteten Zellen möglichst die gleiche Temperatur aufweisen. Dies hat im Wesentlichen zwei Gründe. Zum einen ist die Alterung von Lithium-Ionen-Batterien ein stark temperaturabhängiger Prozess, welcher möglichst homogen erfolgen soll, da die Kapazität und Leistungsabgabe eines Batteriesystems immer von der schwächsten (also am meisten gealterten) Zelle begrenzt wird. Ziel ist also eine gleichmäßige und natürlich möglichst geringe Alterung der Zellen.

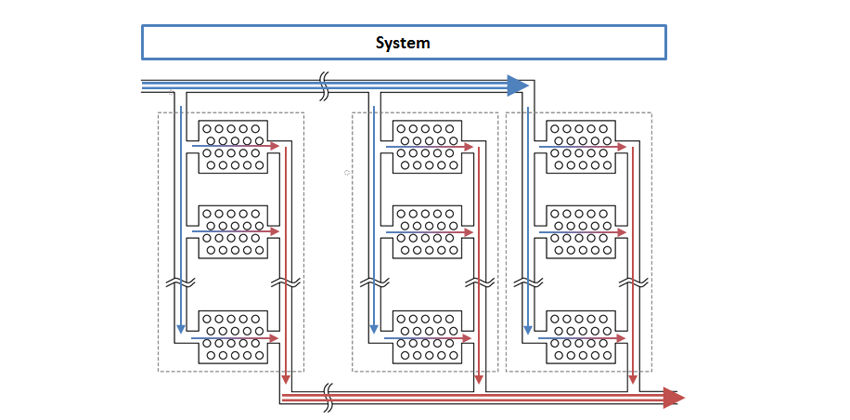

Zum anderen wird die Ladeleistung von der wärmsten Zelle begrenzt. Wenn man nun große Temperaturunterschiede innerhalb der Batterie hat, führt das dazu, dass eine oder mehrere Zellen früher die maximal zulässige Temperatur überschreiten als andere, was zur Folge hat, dass man die Ladeleistung früher begrenzen muss. Bei sehr gleichmäßigen Temperaturen tritt dieser Effekt nicht auf und man kann länger mit hohen Leistungen laden. Erreicht haben wir diese homogene Temperaturverteilung, indem wir allen in Serie verschalteten Zellen einen gemeinsamen Vor- und Nachlauf gegeben haben und der Kühlkreislauf nach dem Prinzip der Selbstähnlichkeit gestaltet ist. Vereinfacht gesagt, werden alle seriell verschalteten Zellen mit der gleichen Menge Kühlmedium bei gleicher Temperatur umströmt (siehe Bild 2).

Bild 2: Die Temperaturunterschiede in der Batterie werden über einen Kühlkreislauf nach dem Prinzip der Selbstähnlichkeit ausgeglichen. (Quelle: LION Smart GmbH)

Dadurch erreicht man vor allem, dass der Batterieladevorgang wesentlich beschleunigt wird. Denn beim Laden der Batterie entsteht Wärme, die ich wieder rausbekommen muss. Wenn mir das auf anderem Weg nicht mehr gelingt, muss ich langsamer laden. Bei gleichbleibender Temperatur hingegen kann ich viel länger eine hohe Ladeleistung erzielen und kann damit auch viel schneller die Ladestation wieder verlassen.

Die Novec-Flüssigkeit von 3M, die wir nutzen, ist für das Thermomanagement verantwortlich und bietet obendrein eine zusätzliche Sicherheit, weil sie bereits ab 60 °C zu kochen beginnt. Dieser Phasenübergang entzieht dem Batteriesystem zusätzlich eine große Wärmemenge, weil Lithium-Ionen-Batterien nicht über 60 °C erwärmt werden dürfen. Ansonsten kann die Batterie Schaden nehmen oder sogar gefährlich werden. Die Novec-Flüssigkeit ist dadurch ein idealer Temperaturpuffer.

Sie erwarten mit Ihrem Batterie-Konzept, eingebaut in einen BMW i3, eine Kapazität von 94 kWh und eine Reichweite von 700 km realisieren zu können. Das ist etwa doppelt so viel wie die Batterie des BMW i3 von Samsung und auch mehr als ein Tesla Model S leistet. Wie erreichen Sie diese Spitzenwerte?

Indem wir die Bereiche, die vorher mit Kabeln gefüllt waren und die ungenutzten Bauräume mit möglichst vielen Zellen ausgefüllt haben. Im Grunde heißt das, dass wir den gleichen Bauraum, in dem wir damals für den Wireless BMW i3 noch 4.600 Zellen untergebracht haben, jetzt mit 7.488 Zellen ausfüllen. Das ist möglich durch eine Anordnung in der sogenannten hexagonal dichtesten Packung, das heißt die Zellen sind angeordnet wie ein Bienenwabenmuster. So erreichen wir, dass wir keinen Bauraum verschenken, sondern diesen gegebenen Raum maximal ausnutzen und damit die Energiedichte erhöhen.

Bei höherer Energiedichte ist auch das Sicherheitsrisiko größer. Wie verhindern Sie Gefahren und Ausfälle?

Wir sichern jede Zelle mit zwei Sicherungen ab. Das heißt bei den insgesamt 7.488 Zellen haben wir knapp 15.000 kleine Sicherungen. Um das zu erreichen, verwenden wir ausgelasertes Blech und bringen durch den Laser Dünnstellen in das Blech ein, sodass bei einem Kurzschluss in der Batterie diese Zelle ausgesichert wird. Tesla nutzt ein ähnliches System mit Einzelzell-Absicherung. Der große Vorteil an dieser Matrix-Architektur ist, dass man so ein fehlertolerantes System erreicht.

Eine Standard-Batterie, wie sie heute üblicherweise in Elektrofahrzeugen eingesetzt wird, hat sehr große Zellen, die hintereinander in Serie geschaltet sind. Wenn auch nur eine einzige Zelle ausfällt, dann hört die gesamte Batterie auf, zu funktionieren. In dem geplanten Konzeptfahrzeug werden nun 78 Zellen parallel geschaltet. Wenn also eine Zelle ausfällt, dann verliert man nur 1/78 der Batteriekapazität sowie der Spitzenleistung und hat keinen Totalausfall.

Wir haben uns von Anfang an für die kleinen Zellen entschieden, weil beispielsweise für die Luftfahrt das, was in der Fahrzeugindustrie eingesetzt wird, gar nicht in Frage kommt. Denn wenn die Batteriesysteme in einem Flugzeug mit einem Totalausfall reagieren, ist ein „Rechts-Ranfahren“ wie mit einem Pkw schlichtweg nicht möglich. Also brauchen wir in der Luftfahrt fail-operational – im Fehlerfall weiter betriebsbereite – Batterien. So haben wir uns von vornherein am Level der Luftfahrt orientiert.

Sie haben sich neben kleinen Zellen auch bewusst für Rundzellen entschieden. In Europa und China werden hauptsächlich prismatische Zellen verwendet. Sogenannte Pouch-Zellen sind in Handys verbreitet. Welchen Vorteil haben Rundzellen im Vergleich zu den anderen Zellansätzen?

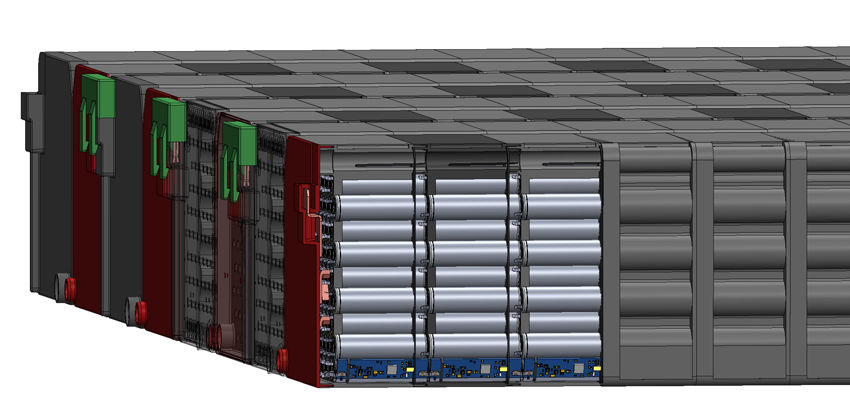

Man verschenkt bei prismatischen Zellen durch die vielen mechanischen Verspannungen – die „Kiste in der Kiste in der Kiste“, wie ich immer sage – Raum und hat auch viel totes Gewicht aufgrund all dessen, was eigentlich nur zum Halten der Struktur notwendig ist. Die Rundzelle hat den Vorteil, dass sie eigenstabil ist. Das heißt man braucht nur noch Haltestrukturen, die sie in Position halten, aber es muss nichts mehr mechanisch zusammengepresst werden (siehe Bild 3). Das alles führt dazu, dass man mit prismatischen Zellen offenkundig nicht die Energiedichte darstellen kann, wie das mit Rundzellen möglich ist, die den Raum optimal ausnutzen.

Dennoch haben alle Zellansätze ihre Berechtigung und bringen eigene Vorteile und Nachteile mit sich. Einige deutsche Hersteller haben eben die strategische Entscheidung getroffen, prismatische Zellen zu verwenden. Wir haben uns für einen anderen Weg entschieden, da die Automobilindustrie zwar ein wichtiger Kunde ist, aber wir eben auch für andere Branchen tätig sind, in welchen teilweise Anforderungen existieren, die mit Pouch- oder prismatischen Zellen nicht darstellbar sind.

Bild 3: Mit Rundzellen kann der Raum des Batteriepacks optimal ausgenutzt werden. (Quelle: LION Smart GmbH)