Angetrieben durch die Reichweitendiskussion verfolgen die Automobilhersteller aktuell die Entwicklung von Systemlösungen mit immer größeren Batteriespeichern. Um dennoch in begrenzter Zeit nachladen zu können, werden folgerichtig auch höhere Ladeleistungen benötigt. Das Fraunhofer-Institut für Solare Energiesysteme ISE beleuchtet in diesem Fachbeitrag die Herausforderung durch immer größere Batterien.

Dieser Beitrag ist zuerst in eMobilJournal 02/2018 erschienen.

1. Ausgangslage

Bis heute wird die Elektromobilität in der breiten Öffentlichkeit mit geringen Reichweiten und langen Wartezeiten für die Nachladung verbunden. Die Automobilbranche reagiert auf diese Wahrnehmung mit immer größeren Batteriekapazitäten. Dies wird zum einen durch evolutionäre Entwicklungsschritte für die „klassischen“ Lithium-Ionen-Batteriezellen in Richtung höhere gravimetrische und volumetrische Energiedichten ermöglicht. Ferner werden durch Optimierungsmaßnahmen im Bereich der Batteriesystemtechnik höhere Kapazitäten auf Packebene in den Fahrzeugen umsetzbar.

Betrachtet man die Produkte neuester Generation, so lässt sich bei reinen Elektrofahrzeugen selbst im Kleinwagensegment ein Trend weg von typischen Batteriekapazitäten in der Größenordnung von ca. 20 kWh (z. B. der BMW i3 der Generation 2014 – 2016 mit 23 kWh) hin zu 60 kWh (z. B. Chevy Bolt mit 60 kWh) erkennen. Elektrofahrzeuge im Premiumsegment sind schon seit einiger Zeit mit sehr großen Batteriekapazitäten erhältlich, beispielsweise der Telsa Model S mit bis zu 100 kWh [1]. Währenddessen erreichen Batteriekapazitäten in Plug-in-Hybriden bereits annähernd 20 kWh, der Kamera Revero ist bereits mit 21,4 kWh ausgestattet [1].

Ein weiterer Ansatz die Reichweite zu erhöhen, besteht in der Möglichkeit durch optimierte Betriebsführungsstrategien, beispielsweise für das thermische Management, den für die Traktion nutzbaren Anteil der in den Batterien gespeicherten elektrischen Energie zu erhöhen. So werden größere Reichweiten ermöglicht, ohne dass zusätzliche Batteriekapazitäten verbaut werden müssen, was letztlich auch Kosten für das Batteriepack spart. Mittelfristig eröffnen neue aktuell in der Entwicklung befindliche Batterietechnologien noch höhere in die Fahrzeuge integrierbare Speicherkapazitäten und damit verbunden noch größere Reichweiten. Insbesondere siliziumbasierte Anoden sowie die „All Solid State“-Batterien gelten derzeit als vielversprechende Ansätze.

Höhere in die Fahrzeuge integrierte Batteriekapazitäten bringen allerdings auch Herausforderungen mit sich, beispielsweise im Handling großer Ladeleistungen im Falle einer Schnellladung. Ein sich abzeichnender Trend ist dabei der Übergang zu höheren Spannungsebenen im Fahrzeug, um bei gleicher Leistung die Ströme und die Kabelquerschnitte zu reduzieren.

Ein zweites vielfach diskutiertes Thema sind die Nachladezeiten der Elektroautos. Um auch Fahrzeuge mit größeren Batterien in begrenzter Zeit nachladen zu können, müssen folgerichtig immer größere Ladeleistungen bereitgestellt werden, die netzseitig zu Problemen führen können sowie entsprechend intelligente Ladesysteme mit Energiemanagementfunktionen und gegebenenfalls stationärem Pufferspeicher erforderlich machen. Eine Alternative zu immer größeren Batteriekapazitäten stellen induktive Ladekonzepte dar, die es ermöglichen, „leicht“ an verschiedenen verteilten Ladepunkten und -bereichen „gefahrene Kilometer nachzuladen“.

2. Entwicklungen auf Zellebene

Unter Lithium-Ionen-Batterien wird eine ganze Familie an verschiedenen Technologien verstanden, die immer noch große Optimierungspotenziale für das breite Feld an unterschiedlichen Anwendungen – stationär wie mobil – besitzen. Um beispielsweise die Energiedichte signifikant zu steigern, werden aktuell Anodenmaterialien mit deutlich höheren spezifischen Kapazitäten als das gängige Graphit erforscht [2]. Auf der Gegenseite werden Kathodenmaterialien, die als sogenannte Hochvoltmaterialien / 5 V Materialien ein höheres Potenzial gegenüber der Referenzelektrode aus metallischem Lithium aufweisen, untersucht [2]. In Bild 1 sind die gängigen sowie die in der Entwicklung befindlichen Materialien hinsichtlich ihrer spezifischen Kapazität sowie ihrem Potenzial gegenüber metallischem Lithium dargestellt.

![Bild 1: Etablierte und neue Anoden- sowie Kathodenmaterialien für Lithium-Ionen-Batterien [2]. 1 Anoden Kathodenmaterialien](/images/eMobilJournal/02_2018/Fahrzeugbatterien_Fraunhofer/1-Anoden-Kathodenmaterialien.jpg)

Bild 1: Etablierte und neue Anoden- sowie Kathodenmaterialien für Lithium-Ionen-Batterien [2].

Seitens der in der Erforschung befindlichen Hochvolt-Kathodenmaterialien stellen sich unter anderem große Herausforderungen an die Oxidationsstabilität des Elektrolyten. Auf der Anodenseite wird unter anderem Silizium als eine interessante Alternative zur Steigerung der Energiedichte betrachtet, jedoch müssen für dieses Material Lösungen für die Problematik der Volumenausdehnung während des Ladevorganges gefunden werden. Ein vielversprechender Ansatz auf Basis von passivierten Siliziummaterialien wird aktuell am Fraunhofer-Institut für Solare Energiesysteme ISE (Fraunhofer ISE) verfolgt [3]. Bild 2 zeigt bereits sehr stabile Entladekapazitäten für Halbzellen ohne signifikante Degradation bis über 1.200 Zyklen.

![Bild 2: Langzeittest an Halbzellen mit passivierten Siliziumanoden [3]. 2 Langzeittest an Halbzellen](/images/eMobilJournal/02_2018/Fahrzeugbatterien_Fraunhofer/2-Langzeittest_an_Halbzellen.jpg)

Bild 2: Langzeittest an Halbzellen mit passivierten Siliziumanoden [3].

3. Herausforderungen im Fahrzeug

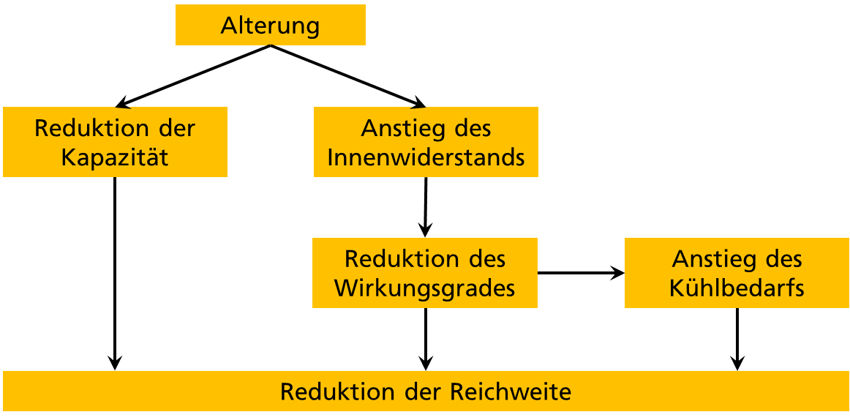

Insbesondere in Fahrzeuganwendungen hat ein optimiertes thermisches Management für die Lithium-Ionen-Batteriespeicher eine besonders große Bedeutung. Dieses beinhaltet sowohl ein für die zu berücksichtigenden Anwendungsfälle optimiertes Design des Kühlsystems und der Vorheizeinrichtung als auch eine optimierte Betriebsführung, um die peripheren Verluste bedingt durch die aktiven Komponenten wie beispielsweise Pumpen zu reduzieren. Bei der Auslegung des thermischen Managements ist insbesondere das Verhalten der gealterten Zellen zu berücksichtigen. Dabei ist zu beachten, dass sich gealterte Zellen in dreifacher Weise negativ auf die verfügbare Reichweite des Elektrofahrzeugs auswirken, wie in Bild 3 dargestellt.

Bild 3: Einfluss der Alterung von Batteriezellen auf die Reduktion der Reichweite von Elektrofahrzeugen.

Für die Auslegung des thermischen Managements – Auslegung des Kühlsystems, der Vorheizung und der Betriebsführung – müssen die ausgewählten Batteriezellen sowohl elektrisch als auch thermisch charakterisiert werden. Dabei ist zu berücksichtigen, dass die Wärmeentwicklung abhängig vom Ladezustand sehr stark variiert. Darüber hinaus unterscheidet sich diese für den Lade- und Entladefall stark, bedingt durch die Zusammensetzung aus irreversiblen und reversiblen Anteilen [4]:

dQ/dt = I2 ∙ Rtotal + I ∙ T ∙ dUOCV/dT

In Bild 4 ist die Wärmeentwicklung exemplarisch für eine 20 Ah Pouch-Bag-Batteriezelle mit Graphit-Anode und Lithium-Eisenphosphat-Kathode dargestellt. Aufgrund des Innenwiderstandsanstiegs bei gealterten Batteriezellen wird die Wärmeentwicklung über die Zeit zunehmen, sodass bei der Entwicklung des thermischen Managements das Verhalten der gealterten Zellen herangezogen werden muss, um auch gegen Ende der Lebenszeit einen sicheren und zuverlässigen Betrieb zu gewährleisten.

![Bild 4: Wärmeabgabe einer neuwertigen 20 Ah Pouch-Bag Batteriezelle mit Graphit-Anode und Lithium-Eisenphosphat-Kathode für den Ladebetrieb (links) und Entladebetrieb (rechts) in Abhängigkeit des Ladezustandes bei verschiedenen Betriebstemperaturen [5]. 4 Waermeabgabe Batteriezelle](/images/eMobilJournal/02_2018/Fahrzeugbatterien_Fraunhofer/4-Waermeabgabe-Batteriezelle.jpg)

Bild 4: Wärmeabgabe einer neuwertigen 20 Ah Pouch-Bag Batteriezelle mit Graphit-Anode und Lithium-Eisenphosphat-Kathode für den Ladebetrieb (links) und Entladebetrieb (rechts) in Abhängigkeit des Ladezustandes bei verschiedenen Betriebstemperaturen [5].

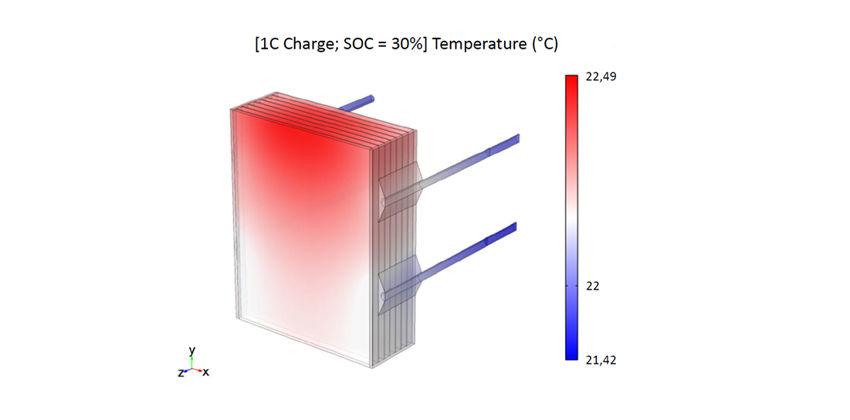

Insbesondere bei großen Fahrzeugbatterien kann nicht mit vertretbarem Aufwand eine völlig homogene Temperaturverteilung über die Batteriezellen und über das gesamte Batteriesystem erreicht werden (siehe Bild 5). Müssen große Fahrzeugbatterien darüber hinaus in kürzester Zeit nachgeladen werden, potenzieren sich dabei die Herausforderungen an das thermische Management und es ist mit sehr großen Temperaturdifferenzen im Batteriesystem zu rechnen. Diese Effekte haben zur Folge, dass die Batteriezellen in der Anwendung unterschiedlich schnell altern. Grund hierfür sind einerseits die unterschiedlichen absoluten Temperaturen der einzelnen Zellen, andererseits führen aber auch Temperaturdifferenzen in einer Zelle zu mechanischen Spannungen, was sich ebenfalls negativ auf die Alterungsgeschwindigkeit der einzelnen Zellen auswirkt.

Bild 5: CFD Simulation eines Batteriemoduls. Die Batteriezellen (ohne Ableiter dargestellt) sind zwischen Aluminiumblechen angeordnet. Die Batteriezellen sind in der Darstellung mit Nennstrom belastet und werden seitlich gekühlt.

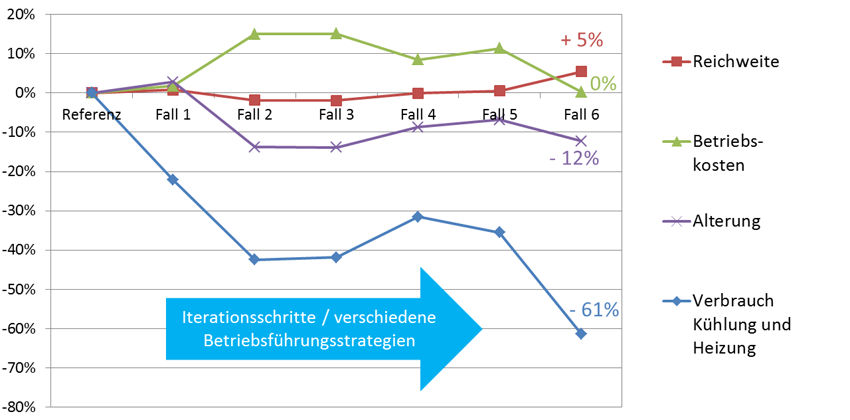

Der Energieaufwand für den Betrieb des Kühlsystems eines Batteriepacks trägt zur Reduktion der Reichweite von reinen Elektrofahrzeugen bei. Dass diese peripheren Verluste durch eine optimierte Betriebsführung minimiert werden können, ohne dass die Lebensdauer der Batteriezellen darunter leidet, wurde im Rahmen des von der EU geförderten Projektes JOSPEL (Grant Agreement n° 653851) am Fraunhofer ISE gezeigt (siehe Bild 6). Die simulationsgestützte Untersuchung zeigt, dass für das projektspezifische Batteriesystem mit Peltier-Element-Kühlung durch die Optimierung des Betriebsmanagements alle entscheidenden Faktoren verbessert werden können. Die Reichweite kann im Jahresmittel um 5 % verbessert werden (bei kaltem Wetter weitaus mehr – bei gemäßigter Temperatur unverändert). Die Alterung und der Energieaufwand für die Temperierung der Fahrzeugbatterie während der Fahrt können deutlich reduziert werden. Zudem entstehen durch die betrachteten Betriebsführungsstrategien keine Mehrkosten in Form eines höheren Stromverbrauchs, da zwar bei der Vorkonditionierung Strom aus dem Netz entnommen wird, dieser aber wiederum in Form eines höheren Batteriewirkungsgrades sowie geringerem anschließenden Temperierungsaufwand eingespart wird.

Bild 6: Untersuchung verschiedener Betriebsführungsstrategien (z. B. Vorkonditionierung und Variation der Temperatur-Sollwerte) gegenüber dem Referenzfall. Betrachtet werden die Reichweite bei Vollladung, die Betriebskosten (Stromkosten), die Alterung der Batteriezellen sowie der periphere Stromverbrauch für die Heizung (Vorkonditionierung) und Kühlung des Batteriepacks.

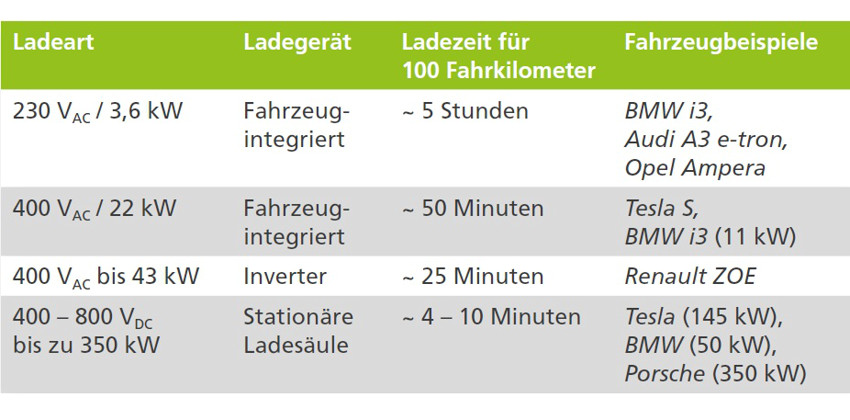

Um große Ladeleistungen in großen Batteriepacks von Elektrofahrzeugen elektrisch überhaupt mit vertretbarem Aufwand zu managen (z. B. bezüglich der erforderlichen Kabelquerschnitte und des Kühlaufwandes), wird zunehmend im Elektrofahrzeug über Spannungslagen von 800 V (Nennspannung des Batteriepacks) anstelle der bisher üblichen 400 V nachgedacht und bereits für erste Fahrzeugtypen auch umgesetzt (siehe Tabelle 1). Allerdings stellt die Verfügbarkeit von einzelnen Komponenten, zugelassen im Fahrzeug für diese hohen Spannungslagen, noch ein Problem dar, das sich aber sicherlich mit zunehmender Nachfrage lösen lässt.

4. Herausforderungen in Bezug auf die Netzintegration

Größere Fahrzeugbatterien bringen nicht nur im Fahrzeug selbst Herausforderungen mit sich, sondern auch in Bezug auf die Netzintegration. Genauer gesagt auf die benötigten Ladeleistungen, wenn diese großen Fahrzeugbatterien in kurzer und mittlerweile in kürzester Zeit nachgeladen werden sollen. Tabelle 1 gibt einen Überblick zu den aktuellen und zukünftigen Ladeleistungen:

Studien zeigen, dass ein Großteil der aktuell genutzten Elektrofahrzeuge zu Hause geladen werden [7]. Betrachtet man die typischen Fahrprofile – 80 % der Fahrzeuge in Deutschland legen im Alltag weniger als 50 km an einem Tag zurück [8] – so erscheint es völlig ausreichend, dass nur die gefahrenen Kilometer zu Hause nachgeladen werden müssen, in der Regel also über die Nacht verteilt einige Kilowattstunden. Mit einem höheren Durchdringungsgrad an Elektrofahrzeugen wird sich dies jedoch ändern. Es müssen zum einen Lademöglichkeiten auch in Mehrfamilienhäusern geschaffen werden, dies bedeutet genügend Anschlusspunkte in den Tiefgaragen. Um leistungsseitig nicht an Grenzen zu stoßen, ist hierfür ein intelligentes Lademanagement – integriert in das Gebäude-Energiemanagement – sowie gegebenenfalls ein stationärer Pufferspeicher notwendig.

Mit der weiteren Durchdringung an Elektrofahrzeugen werden jedoch auch Schnelllademöglichkeiten – beispielsweise an Autobahnraststätten, wie sie schon seit einiger Zeit von Tesla betrieben werden – notwendig. Solche Ladepunkte sind ferner auch im Bundes- und Landesstraßennetz sowie auch in Stadtquartieren denkbar, um schnelles Nachladen von großen Fahrzeugbatterien zu ermöglichen. Denkbar sind hierbei Schnellladestationen mit Anbindung an Quartiersspeicher. Damit sind stationäre Batterien gemeint, die für lokale Energiemanagementaufgaben beispielsweise in Stadtquartieren aufgebaut werden, sobald die regulatorischen Rahmenbedingungen dies erlauben.

Die Nachladung an solchen Ladepunkten wird allerdings nur eine hohe Akzeptanz erfahren, wenn die Ladezeiten entsprechend kurz sind. Mit dem Anstieg der Batteriekapazitäten der Elektrofahrzeuge werden damit auch höhere Ladeleistungen erforderlich. So plant beispielsweise die Firma Porsche Schnellladestationen mit 350 kW (siehe Tabelle 1). Typische Verteilnetz-Transformatoren besitzen allerdings meist nur eine Leistung von 630 kVA. Ohne entsprechende Investitionen in die Netzinfrastruktur wird eine entsprechende Versorgung mit derartigen Ladestationen folglich nicht möglich sein. Eine zentrale Fragestellung ist hierbei die Abwägung zwischen „mehr Kupfer“ versus „Elektrochemie in Kombination mit intelligentem Energiemanagement“.

5. Induktive Ladekonzepte

Können auf einfache Art und Weise an verschiedenen Stellen „gefahrene Kilometer nachgeladen“ werden – auch Opportunity charging genannt – so können unter gewissen Voraussetzungen Überdimensionierungen von Batteriekapazitäten vermieden werden. Das induktive Laden ermöglicht solche Konzepte, da ohne Kabel und Stecker – also ohne manuelle Eingriffe – ein Aufladen auch für kurze Zeiträume umsetzbar ist.

Generell wird in drei Klassen von induktiven Ladesystemen unterschieden [9]:

1.Stationäres induktives Laden: Das Elektrofahrzeug steht während des Ladevorgangs, beispielsweise auf öffentlichen Parkplätzen (Supermarkt, Bahnhof, Kino, etc.)

2.Semi-dynamisches Laden: Die Batterie des Elektrofahrzeugs wird an bestimmten Punkten beziehungsweise Bereichen aufgeladen, beispielsweise vor stark frequentierten Ampeln.

3.Dynamisches Laden: Die Batterie des Elektrofahrzeugs wird während der Fahrt nachgeladen, beispielsweise an stark frequentierten Innenstadtringen oder an ausgewählten stark frequentierten Straßenabschnitten außerhalb der Städte.

Gibt es also an verschiedenen Punkten eines typischen Fahrbetriebes immer wieder die Möglichkeit, leicht gefahrene Kilometer nachzuladen, so können die erforderliche Reichweite und damit die Batteriekapazität reduziert werden – so die These! Denn für den Großteil der Fahrten reicht eine kleinere Batteriekapazität völlig aus, eine zu große Batterie bedeutet also die unnötige Bewegung von viel Masse, was sich letztlich für diese Fahrten negativ auf die Effizienz auswirkt.

6. Fazit

Fortschritte in den Lithium-Ionen-Batterietechnologien, sowohl auf Zell- wie auch auf Systemebene, ermöglichen immer größere Batteriekapazitäten in den Elektrofahrzeugen, verbunden mit immer größeren Reichweiten. So wird beispielsweise die untere Fahrzeugklasse, bisher mit Batterien um die 20 kWh erhältlich, mittlerweile mit Batterien um die 60 kWh ausgestattet. Im Premiumsegment hingegen geht der Trend bis zu 120 kWh. Sollen diese großen Batteriesysteme dennoch in überschaubarer Zeit wieder vollgeladen werden, sind auch größere Ladeleistungen erforderlich.

Größere Batteriesysteme und Schnellladestationen mit Leistungen bis zu 350 kW, wie sie sich aktuell in der Entwicklung befinden, bringen aber auch große Herausforderungen mit sich, sowohl im Fahrzeug als auch im Stromnetz. Die zugehörigen Aufgaben sind zwar lösbar, es stellt sich aber die Frage, ob der entsprechende Aufwand und die damit verbundenen hohen Investitionen sowie der Ressourcenverbrauch überhaupt gerechtfertigt sind, beziehungsweise ob durch Alternativen wie beispielsweise intelligente induktive Ladesysteme zu große Batteriekapazitäten vermieden werden können – zumindest für einen Großteil der Fahrzeugnutzer.

Literatur

[1] SMUD_Charge-Times-Chart-20170706_FINAL-LOW-RES.pdf.

[2] Vetter, M. et al.: Batterien – Von der Zelle zum System und zur Systemintegration. Beiträge zur FVEE-Jahrestagung Forschung für die Energiewende – Die Gestaltung des Energiesystems, Berlin, 2016.

[3] Gentischer, H., et al.: Passivierte Siliziummaterialien für Lithium-Ionen-Batteriezellen. Batterieforum Deutschland, Berlin 2017.

[4] Bernardi, D. et al.: A General Energy Balance for Battery Systems. Meeting of the Society, vol. 132, 1985.

[5] Millet, L.: Isothermal calorimeter heat measurements of a 20Ah lithium iron phosphate battery cell. Twelfth International Conference on Ecological Vehicles and Renewable Energies (EVER), Monte Carlo, 2017. https://ieeexplore.ieee.org/document/7935957

[6] März, M.: Energieumstieg und Elektromobilität – Systeme im Umbruch. Workshop Ladelösungen mit Zukunft – Mobilität trifft auf Energiewirtschaft, Bayern Innovativ, Nürnberg, 2017.

[7] Sole, B: Smart Charging with Energy Management Systems – Market place based energy management for PEV grid integration. Kongress Forum Elektromobilität, Berlin, 2017.

[8] Öko-Institut e.V.: Autos unter Strom, Ergebnisbroschüre erstellt im Rahmen des Projekts OPTUM „Umweltentlastungspotentiale von Elektrofahrzeugen-Integrierte Betrachtung von Fahrzeugnutzung und Energiewirtschaft“, Berlin, 2011.

[9] Nindl, T.: The future of mobility is connected, wireless and electric. ees Conference Munich, 2017.

-

Autor

Dr.-Ing. Matthias Vetter

Abteilungsleiter „Elektrische Energiespeicher“ und Kontaktperson für Batteriesysteme in der Fraunhofer Batterie-Allianz; Dozent an der Universität Freiburg zu den Themen „Energiespeicher“ und „Elektromobilität“

-

Autor

Dipl.-Ing. (FH) Stephan Lux

Leiter der Gruppe „Batterietechnik“ am Fraunhofer ISE

-

Autor

M.Sc. Maximilian Bruch

Projektmanager am Fraunhofer ISE, aktuell verantwortlich für die Entwicklung eines EV‑Batteriesystems im Projekt JOSPEL