Der Bedarf an Schlüsselrohstoffen für Lithium-Ionen-Batterien ist ein viel diskutiertes Thema. Doch sind bei zunehmender Elektromobilität wirklich Engpässe zu erwarten?Das Öko-Institut fasst in einer Gesamtschau die wesentlichen aktuellen Erkenntnisse und Entwicklungen zusammen und gibt sieben Handlungsempfehlungen an die Hand, um eine nachhaltige Rohstoffversorgung langfristig sicherzustellen.

Dieser Beitrag ist zuerst in eMobilJournal 03/2018 erschienen.

Im 2-Grad-Ziel-Szenario (nach IEA) steigt der Gesamtbedarf an Lithium im Jahr 2030 auf rund 160.000 Tonnen und im Jahr 2050 auf einen Jahresbedarf von rund 500.000 Tonnen an. Eine physische Verknappung von Lithium ist dennoch auf absehbare Zeit nicht zu befürchten. Für Kobalt ergeben sich aus den Szenarien vergleichbare Ergebnisse. Dennoch bestehen Herausforderungen hinsichtlich der Rohstoffversorgung für Elektromobilität.

1.1. Einleitung

Mit dem Einstieg in das Elektromobilitätszeitalter werden Fragen zur Veränderung des Rohstoffbedarfs oder gar von Rohstoffverknappungen immer häufiger gestellt. Unbestritten ist, dass bei einem globalen Wandel weg vom Verbrennungsmotor hin zu elektrischen Antrieben fossile Rohstoffe (in erster Linie Erdöl) für die Nutzungsphase der Fahrzeuge massiv an Bedeutung verlieren werden. Wenn gleichzeitig in den nächsten Jahren und Jahrzehnten regenerative Energieträger weltweit ihren Siegeszug fortsetzen, werden ebenso die fossilen Energieträger zur Erzeugung elektrischer Energie – für Elektromobilität und andere Sektoren – nach und nach zurückgedrängt.

Kritische Aufmerksamkeit haben in den letzten Jahren jedoch die Technologiemetalle erregt, die für die Batterien, Elektromotoren usw. der Elektrofahrzeuge benötigt werden. Debatten über Seltene Erden, Lithium, Kobalt etc. werden zu Recht geführt und Fragen zu deren Rohstoffversorgung und -sicherheit, den sozialen und ökologischen Auswirkungen der Rohstoffförderung sowie zum Recycling dieser Metalle gestellt.

2. 2. Relevante Komponenten und Rohstoffe

Wesentliche neue Komponenten in Elektrofahrzeugen im Vergleich zu Fahrzeugen mit Verbrennungsmotor sind die Antriebsbatterie, der Elektromotor und die Leistungselektronik.

Für die Antriebsbatterien sind aller Voraussicht nach Lithium-Ionen-Batterien (LIB) zumindest bis 2030 die klar dominierende Technologie [1]. Hierunter erlangen die LIB mit Nickel-Mangan-Kobalt (abgekürzt NMC) im Kathodenmaterial aufgrund günstiger Eigenschaften wie Energiedichte usw. mehr und mehr Marktanteile. Wesentliche Schlüsselrohstoffe für diesen Batterietyp sind Lithium, Kobalt, Nickel sowie Grafit. Die Entwicklungen in der Batterietechnik nach 2030 sind schwer vorherzusehen bzw. zeitlich zu verorten. Neue, für die weitere Zukunft denkbare Systeme wie Natrium-Ionen-Batterien, Lithium-Schwefel-Batterien usw. (siehe ausführlich [2]) werden daher in diesem Beitrag nicht weiter behandelt.

Im Bereich der Elektromotoren sind permanent erregte Synchronmotoren mit Neodym-Eisen-Bor-Magneten zurzeit die erste Wahl aufgrund einer Reihe technologischer Vorzüge wie geringes Gewicht und Volumen bei gleichzeitig hoher Energieeffizienz. Für die Permanentmagnete dieser Elektromotoren werden rund 30 % Seltenerdmetalle wie Neodym, Praseodym, Dysprosium und Terbium eingesetzt. Vor allem bei den Elektromotoren für vollelektrische Pkw existieren allerdings bereits sehr unterschiedliche Motorkonzepte, die gänzlich ohne Seltene Erden auskommen. Alternativen wie Asynchronmotoren (ASM) und der Electrically/Externally-excited-Synchronmotor (EESM) sind in einzelnen vollelektrischen Modellen bereits schon auf dem Markt. Vor allem für Hybridfahrzeuge wird ein Umstieg auf Alternativen zu permanent erregten Synchronmotoren mit Neodym-Eisen-Bor-Magneten am schwierigsten eingeschätzt, da hier die Gewichts- und Volumenvorteile dieses Motorentyps besonders zum Tragen kommen. Allerdings gibt es neuerdings Teillösungen wie Elektromotoren mit Neodym-Eisen-Bor-Magneten, die ohne den Einsatz der schweren Seltenen Erden Dysprosium und Terbium (in vielen natürlichen Lagerstätten für Seltene Erden nicht relevant enthalten und daher tendenziell kritischer hinsichtlich Preis und Versorgung) auskommen.

Zu den Materialien bzw. Rohstoffen, die für die Komponente Leistungselektronik wichtig sind, liegen aus einem Verbundvorhaben mit Beteiligung des Öko-Instituts dezidierte Daten vor [3]. Neben Basismetallen wie Aluminium und Kupfer sind hier vor allem wertvolle Edelmetalle wie Gold, Silber und Palladium sowie Zinn zu nennen, die für die Platinen benötigt werden. Eine Demontage dieser Komponente aus Altfahrzeugen und eine effiziente Verwertung der unterschiedlichen Metalle ist eine realistische Perspektive [3].

Da die Rohstoffnachfrage bezüglich der Komponente Antriebsbatterie aktuell und vor allem mit Perspektive auf die nächsten Jahre besonders relevant ist, werden sich die folgenden Ausführungen auf die Schlüsselrohstoffe der Lithium-Ionen-Batterien fokussieren.

Ungeachtet dessen ist hinsichtlich der Gesamtentwicklung der Elektromobilität inklusive der notwendigen Infrastruktur anzumerken, dass das Basismetall Kupfer auf breiter Front starke Nachfrageimpulse bekommen wird. Kupfer ist wichtiger Bestandteil für alle drei genannten Fahrzeugkomponenten (Antriebsbatterie, Elektromotor, Leistungselektronik), ist aber zusätzlich relevant im Bereich der Ladeinfrastruktur, der Verteilnetze in den Stadtquartieren und perspektivisch auch für Oberleitungen auf Autobahnen und ausgewählten Bundesstraßen zur Elektrifizierung des Schwerlastverkehrs. Es ist aber mit Nachdruck darauf hinzuweisen, dass die Abkehr von Fahrzeugen mit Verbrennungsmotor auch zu spezifischen Rohstoffeinsparungen führen wird: Wichtige Beispiele sind Blei für Starterbatterien oder Platingruppenmetalle für die Autoabgas-Katalysatoren.

3.3. Szenarien-Ergebnisse für Batterierohstoffe

Das Öko-Institut hat im Auftrag der Agora Verkehrswende speziell die Schlüsselrohstoffe der Antriebsbatterien analysiert. Die umfassenden Ergebnisse wurden im Herbst 2017 veröffentlicht [1]. Zunächst wurden dafür globale Szenarien auf Basis von Vorausschätzungen der IEA aufgestellt [4]. Eines der Szenarien ist ein 2-Grad-Ziel-Szenario (2DS), welches den Anstieg der globalen Temperatur bis zum Jahr 2100 begrenzt. Im Bereich Mobilität beinhaltet dieses Szenario neben einem stark wachsenden Anteil von Elektrofahrzeugen einen wachsenden Anteil des öffentlichen Personenverkehrs im Vergleich zum Individualverkehr und eine verstärkte Verlagerung des Güterverkehrs von der Straße auf die Schiene. Das 4-Grad-Ziel-Szenario (4DS) ist als konservativer Benchmark aufzufassen, da hier die internationalen Klimaschutzziele klar verfehlt werden. Dementsprechend unterstellt das 4DS-Szenario im Vergleich zum 2DS-Szenario einen deutlichen, stärkeren Anstieg der globalen Pkw- und Lkw-Zahlen sowie eine erheblich langsamere Elektrifizierung in allen Fahrzeugkategorien.

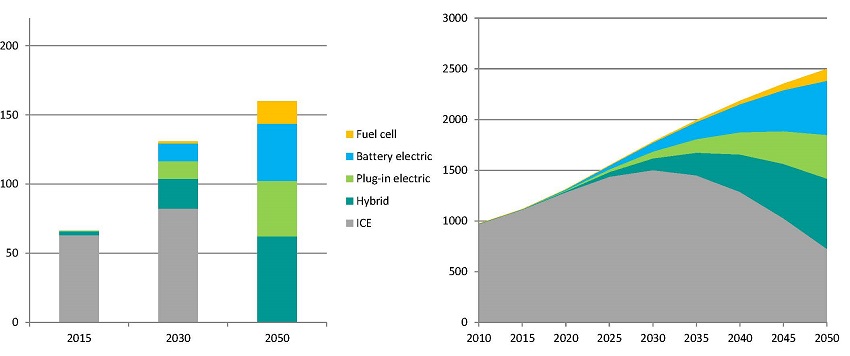

In Bild 1 sind ausgehend vom Startjahr 2015 die jährlichen Verkäufe und die Bestandentwicklung für Pkw in der globalen Entwicklung nach dem 2-DS-Szenario dargestellt. Bei den Pkw-Verkäufen nehmen unterschiedliche Kategorien (teil-)elektrifizierter Fahrzeuge bereits 2030 einen sehr relevanten Anteil ein; 2050 werden Pkw mit reinem Verbrennungsantrieb nicht mehr verkauft.

Entsprechende Fahrzeugszenarien wurden neben Pkw für Lkw, Busse, 2-3-Räder (Motorroller etc.) und Pedelecs aufgestellt. Sie dienen als Grundlage für die Bedarfsszenarien ausgewählter Schlüsselrohstoffe wie Lithium oder Kobalt, die bezüglich der Rohstoffdebatte besonders im Fokus liegen.

Bild 1: Jährliche Verkäufe (links) und Bestand (rechts) von Pkw nach dem 2DS-Szenario (Millionen Fahrzeuge). (Quelle: Öko-Institut e.V.)

3.1 Lithium

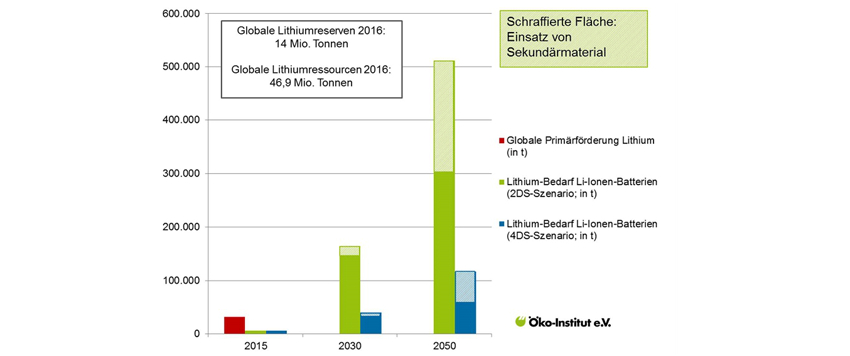

In Bild 2 sind die Szenarien-Ergebnisse für Lithium (in Summe für alle Fahrzeugtypen) dargestellt. Der Gesamtbedarf für die Elektromobilität steigt im 2DS-Szenario (grüne Säulen) im Jahr 2030 auf rund 160.000 Tonnen und im Jahr 2050 auf einen Jahresbedarf von rund 500.000 Tonnen. Das 4DS-Szenario (blaue Säulen) zeigt erwartungsgemäß einen deutlich schwächeren Anstieg.

Die Entwicklung des Lithiumbedarfs für die Elektromobilität nach dem 2-DS-Szenario bedeutet im Vergleich zur globalen Primärproduktion von Lithium im Jahr 2015 (gut 30.000 Tonnen) für 2030 gut eine Verfünffachung. Weiterhin ist in den Szenarien eine positive Entwicklung des Beitrags von Recyclingmaterial abgebildet. Für 2030 wird bereits ein Beitrag von 10 % des Lithiumbedarfs für Elektromobilität aus dem Recycling von Batterien gedeckt. Für 2050 – vorausgesetzt die Lithium-Ionen-Batterien bleiben am Markt dominierend – kann der Beitrag durch Sekundärlithium unter günstigen Annahmen bereits auf 40 % anwachsen.

Dieser mögliche Beitrag des Recyclings (siehe hierzu Abschnitt 4) ist demnach von strategischer Bedeutung zur Deckung des Lithiumbedarfs. Schließlich sind in der Grafik neben der Entwicklung des Lithiumbedarfs für die Elektromobilität die bekannten (Stand 2016) natürlichen Reserven (14 Millionen Tonnen) sowie Ressourcen (46,9 Millionen Tonnen) aufgeführt [5]. Physische Verknappung von Lithium aufgrund der natürlichen Vorkommen ist demnach auf absehbare Zeit kein Thema – die Werte für die bekannten Lithiumreserven und -ressourcen wachsen zudem fortlaufend. Auf andere Herausforderungen wird in Abschnitt 5 näher eingegangen.

Bild 2: Globaler Lithiumbedarf in Lithium-Ionen-Batterien für Fahrzeuge 2015, 2030, 2050 in den Szenarien 2DS und 4DS und Sekundärmaterialpotenziale (in Tonnen). (Quelle: Öko-Institut e.V.)

3.2 Kobalt

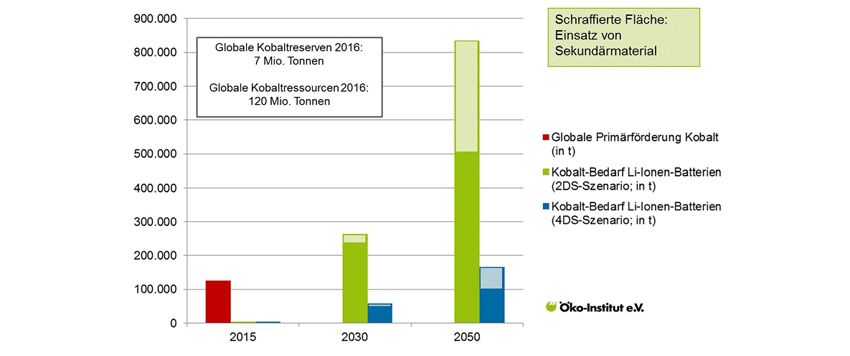

In Bild 3 ist die entsprechende Bedarfsentwicklung für Kobalt aufgeführt. Auch hier ist ausgehend von 2015 über 2030 bis 2050 ein erhebliches Anwachsen des Kobaltbedarfs für die Elektromobilität zu erwarten. Wie bei Lithium ist auch für Kobalt das Recycling von Lithium-Ionen-Batterien eine wichtige Strategie, um den Druck auf die natürlichen Vorkommen zu dämpfen (siehe schraffierte Anteile der Balken). Weiterhin ist ein erhebliches Engagement der Zellenhersteller hinsichtlich der Reduktion des spezifischen Kobaltbedarfs je Batteriezelle evident. Gründe hierfür sind der (relativ) hohe Preis von Kobalt im Vergleich zu Nickel sowie die Tatsache, dass gut 50 % der globalen Kobaltproduktion auf die Demokratische Republik Kongo fallen.

In den Szenarien-Ergebnissen sind die Daten der Zellen für 2015 mit NMC 111 (stöchiometrisches Verhältnis Nickel, Kobalt und Mangan) angesetzt, für 2030/2050 mit NMC 622, das heißt bereits reduziertem Kobaltgehalt. Ein wichtiger Forschungsstrang ist jedoch die Entwicklung von NMC 811-Zellen. Wird hier ein Durchbruch erzielt, würde sich der Kobaltbedarf je Zelle halbieren und die Bedarfsbalken nach dem 2DS-Szenario (unten) ebenfalls. Bezüglich Kobalt darf man in den nächsten Jahren also durchaus auf Innovationen bei den Batteriezellen gespannt sein.

Bild 3: Globaler Kobaltbedarf in Lithium-Ionen-Batterien für Fahrzeuge 2015, 2030, 2050 in den Szenarien 2DS und 4DS und Sekundärmaterialpotenziale (in Tonnen). (Quelle: Öko-Institut e.V.)

4.4. Die Rolle des Recyclings

Wie bereits bei den Szenarien-Ergebnissen zu Lithium und Kobalt hervorgehoben, kommt dem Recycling von Lithium-Ionen-Batterien eine hohe strategische Bedeutung zu. Bislang fokussierte sich das Recycling von Lithium-Ionen-Batterien – neben dem Recycling von Komponenten wie Aluminiumgehäuse, Kupferkabel und Batterie-Management-System in bestehenden Anlagen – auf Kobalt, Nickel, Kupfer und gegebenenfalls Aluminium aus den Batteriezellen. Hierfür sind mehrere Verfahren in der Entwicklung [6] und in Europa (z.B. bei den Unternehmen Umicore und Accurec), Asien usw. auch erste Anlagen am Markt. Ökobilanzen des Öko-Instituts zu unterschiedlichen Recyclingverfahren für Lithium-Ionen-Batterien zeigten durchweg positive Ergebnisse [6].

Das Recycling von Lithiumverbindungen aus den Batteriezellen rechnete sich bis vor Kurzem für die Recyclingunternehmen nicht. Relativ geringe Lithiumpreise und (noch) geringere End-Of-Life-Mengenströme von Lithium-Ionen-Batterien machten diesen Weg wirtschaftlich nicht attraktiv. Im Jahr 2017 kamen durch deutlich steigende Preise für Lithiumverbindungen und den stark wachsenden Elektromobilitätsbereich entscheidende Impulse für ein Lithiumrecycling. So verkündete Umicore, dass seit 2017 aus dem Nebenprodukt Schlacke, welche beim Betrieb der pyrometallurgischen Recyclinganlage für Batterien in Hoboken/Belgien anfällt, nun auch Lithium – nach bisher schon Kobalt, Nickel und Kupfer – zurückgewonnen wird [7].

Für einen optimierten Recyclingkreislauf von Lithium-Ionen-Batterien sind jedoch nicht nur optimierte Technologien und Anlagen notwendig. Wichtig und unverzichtbar sind optimierte Erfassungs-, Sammel- und Vorbehandlungssysteme, beispielsweise auch für die Millionen Pedelec-Batterien, die in den nächsten Jahren in der EU in die End-of-Life-Phase kommen. Die aktuell gültige EU-Batterie-Direktive ist nicht zuletzt aufgrund der stürmischen Entwicklungen der Elektromobilität in einer Reihe von Punkten veraltet bzw. ergänzungsbedürftig. Das Öko-Institut arbeitet aktuell für die EU-Kommission an einem Evaluierungsreport zur derzeit gültigen Richtlinie. Dies ist die erste Stufe für eine Revision der Richtlinie, die so schnell wie möglich kommen muss. Notwendig sind ambitionierte Ziele für das Sammeln, die Zweitnutzung und das Recyceln gebrauchter Antriebsbatterien sowie spezifische Ziele für die Rückgewinnung strategischer Schlüsselrohstoffe wie Lithium, Kobalt und Nickel. Weiterhin müssen Fragen der Verantwortung, der Kostenübernahme und die Minimierung von Sicherheitsrisiken umfassend geregelt werden [8].

5.5. Herausforderungen

Wie bereits ausgeführt, sind physische Verknappungen von Schlüsselrohstoffen der Elektromobilität auf absehbare Zeit nicht zu erwarten. Allerdings bestehen grundsätzlich andere Herausforderungen wie temporäre Verknappungen, Preisanstiege bzw. -schwankungen von Rohstoffen sowie negative soziale und ökologische Auswirkungen des Rohstoffabbaus.

Temporäre Verknappungen sind vorübergehende Verknappungen, die einige Wochen, Monate oder in extremen Fällen einige Jahre anhalten können. Den entsprechenden Anwendern – hier Batteriezellenherstellern und ihren Kunden – stehen die Rohstoffe dann nicht in ausreichendem Maße zur Verfügung. Temporäre Verknappungen können vielfältige Ursachen haben: monopolartige Förderstrukturen bei den Förderländern und / oder Minenunternehmen, Beeinträchtigungen von Minenstandorten durch Naturereignisse, Energieverknappungen usw. Generell kann es zu temporären Verknappungen kommen, wenn das Nachfragewachstum so hoch ist, dass die Angebotsseite (Minenproduktion und Rohstoffverarbeitung) hier eine gewisse Zeit nicht Schritt hält. Bei den Schlüsselrohstoffen der Elektromobilität ist die Frage der temporären Verknappung bei Kobalt deutlich dringender als bei Lithium, Nickel oder Grafit. Dies liegt unter anderem daran, dass gut die Hälfte der aktuellen Kobaltförderung und auch der bekannten, natürlichen Reserven auf die Demokratische Republik Kongo entfallen.

Preissteigerungen bei Rohstoffen sind eine weitere Herausforderung. Die Preise für Kobalt und Lithiumcarbonat haben sich in den letzten 1,5 Jahren mindestens verdoppelt gegenüber den fünf Jahren zuvor. Ein eindeutiges Indiz, dass die Marktakteure nicht zuletzt einen starken Ausbau der Elektromobilität erwarten. Andererseits sind die Kosten der fertigen Batterien von vielen Faktoren abhängig: Verbesserte Produktionsprozesse und Energiedichten lassen die Batteriepreise je kWh ständig sinken. Da Kobalt unter den Rohstoffen der Batteriezellen das deutlich höchste Preisniveau aufweist, arbeiten die Hersteller der Kathodenmaterialien und Batteriezellen bereits an kobaltärmeren Batteriezellen (im Wesentlichen höherer Nickelgehalt und dafür niedrigerer Kobaltgehalt). Durch kontinuierliche Innovationen bei den Batteriezellen kann somit auch steigenden Rohstoffpreisen begegnet werden.

Lithium (genauer Lithiumverbindungen wie Lithiumcarbonat) wird entweder aus geeigneten Salzseen (z.B. in Chile, Argentinien) oder im Festgesteinsbergbau (z.B. in Australien) gewonnen. Bei der Gewinnung aus Salzseen stehen vor allem Fragen des Wasserhaushalts in den üblicherweise ariden Gebieten im Mittelpunkt. Bei der bergmännischen Gewinnung aus Erzen sind hohe Energie- und Chemikalieneinsätze sowie der Anfall von entsprechenden Abfällen eine ökologische Herausforderung. Kobalt wird derzeit überwiegend im industriellen Maßstab als Nebenprodukt des Kupfer- oder Nickelbergbaus gewonnen. Der Kobaltabbau ist in erster Linie aufgrund der angespannten politischen Situation in der Demokratischen Republik Kongo aus sozioökonomischer Sicht kritisch zu betrachten. Weiterhin trug in der Demokratischen Republik Kongo in den Jahren 2015 und 2016 der Kleinbergbau über die Förderung von Kobalterzen 15 – 20 % zur Gesamtproduktion des Landes bei [9]. Den ökologischen und sozialen Herausforderungen bei der Gewinnung von Lithium und Kobalt muss mit klaren Standards für die Gewinnung und Weiterverarbeitung begegnet werden.

Im nächsten Abschnitt werden zentrale Schlussfolgerungen und Empfehlungen zusammengefasst, die mögliche Herausforderungen im Kontext der Schlüsselrohstoffe der Elektromobilität wie Lithium, Kobalt usw. adressieren.

6.6. Schlussfolgerungen und Empfehlungen

Das Öko-Institut hält sieben Handlungsempfehlungen für essenziell für eine Strategie zur nachhaltigen Rohstoffversorgung der Elektromobilität (siehe ausführlich unter [1]). Die erste Empfehlung umfasst ein kontinuierliches Monitoring der Entwicklung der Angebots- und Nachfrageseite. Die zweite, dritte und vierte Empfehlung zielen auf eine Dämpfung der Nachfrage nach Batteriematerialien und die Empfehlungen fünf, sechs und sieben auf die Verbesserung von Umwelt- und Sozialbedingungen bei der Rohstoffförderung.

1.Rohstoffradar Elektromobilität

Regelmäßiges Monitoring der Annahmen zur weltweiten Entwicklung der Elektromobilität, der Auswirkungen auf den Rohstoffbedarf und der Umsetzung der beschriebenen Handlungsempfehlungen

2.Forschungsoffensive Batterietechnologien

Forcierung der F&E-Anstrengungen zu Materialeffizienz, Substitution und Recycling

3.Weiterentwicklung EU-Batterierichtlinie

Schnellstmögliche Anpassung der Europäischen Batterierichtlinie an die Entwicklungen der Elektromobilität mit klaren Zielvorgaben und Definition von Verantwortlichkeiten

4.Weltweites Recyclingsystem für Lithium-Ionen-Batterien

Zusammenarbeit der EU mit multilateralen Institutionen und Verbänden/Unternehmen der Automobil- und Recyclingindustrie für hohe Recyclingstandards von Lithium-Ionen-Batterien weltweit

5.Globale Industrieallianz für nachhaltiges Lithium

Entschlossenes und gemeinsames Engagement von Schlüsselakteuren aus der Industrie wie Automobilhersteller, Batteriehersteller, Bergbauunternehmen für praktikable Nachhaltigkeitsstandards für die Primärlithiumgewinnung

6.Verpflichtende unternehmerische Sorgfaltspflichten (Due Dilligence) für Kobalt

Einführung einer verpflichtenden Implementierung der Sorgfaltspflicht entlang der Lieferkette bei Kobalt mit der Europäischen Kommission als Hauptakteur (kurz- bis mittelfristiger Zeitraum)

7.Internationale Kooperation nachhaltiger Bergbau

Ergänzung der nächsten Indikativ-Programme der EU, um Projekte im Bereich des Wissenstransfers und der internationalen Kooperation zum nachhaltigen Bergbau zu fördern

Zusammenfassend kann festgestellt werden, dass hinsichtlich der Rohstoffversorgung für die Elektromobilität durchaus relevante Herausforderungen bestehen. Gleichzeitig ist jedoch Raum für viele Handlungsmöglichkeiten und wichtige Initiativen, um eine nachhaltige Rohstoffversorgung der Elektromobilität auch langfristig sicherzustellen.

Literatur

[1]Buchert, M, Dolega, P. & Degreif, S. (2017): Strategien für die nachhaltige Rohstoffversorgung der Elektromobilität – Synthesepapier zum Rohstoffbedarf für Batterien und Brennstoffzellen, Öko-Institut e.V. im Auftrag der Agora Verkehrswende (Hrsg.), Berlin.

[2]Thielmann, A. et al. (2017): Energiespeicher-Roadmap (UPDATE 2017) – Hochenergiebatterien 2030+ und Perspektiven zukünftiger Batterietechnologien. Fraunhofer-Institut für System- und Innovationsforschung ISI, mit Förderung durch das BMBF.

[3]Schüler, D. et al. (2016): Elektrofahrzeugrecycling 2020 – Schlüsselkomponente Leistungselektronik, Öko-Institut e.V. in Zusammenarbeit mit Volkswagen, Electrocycling, PPM Pure Metals und TU Clausthal, mit Förderung durch das BMUB, Berlin.

[4]International Energy Agency (2016): Energy Technology Perspectives.

[5]U.S. Department of the Interior (2017): U.S. Geological Survey. Mineral Commodity Summaries 2017. https://minerals.usgs.gov/minerals/pubs/mcs/2017/mcs2017.pdf

[6]Buchert, M.; Sutter, J. (2016): Ökobilanzen zu den Recyclingverfahren LithoRec II und EcoBatRec für Lithium-Ionen-Batterien – LCA-Li-Bat-Recycling, mit Förderung durch das BMUB, Berlin.

[7]Hagelüken, C.: Recycling of Li-ion batteries – imperative for sustainable e-mobility, aabc europe Mainz, 29.1.-1.2. 2018.

[8]Quoten für Elektromobilität und Regeln für Batterierecycling: Ist China der EU einen Schritt voraus? Pressemitteilung des Öko-Instituts vom 10.04.2018, https://www.oeko.de/presse/archiv-pressemeldungen/2018/quoten-fuer-elektromobilitaet-und-regeln-fuer-batterierecycling-ist-china-der-eu-einen-schritt-voraus/

[9]Al Barazi et al. (2017): Al Barazi, Kobalt aus der DR Kongo – Potenziale, Risiken und Bedeutung für den Kobaltmarkt; in: Commodity Top News 53 5/2017. BGR, DERA (Hrsg.).

-

Autor

Dr.-Ing. Matthias Buchert

Leiter des Bereichs Ressourcen & Mobilität, Öko-Institut e.V.

-

Diesen Beitrag als PDF downloaden