Bei allen produzierten Gütern stellt sich früher oder die später die Frage: Was passiert eigentlich am Lebensende mit dem Produktes? Áuch Batterien von Elektroautos bilden da keine Ausnahme. Gastautor Dipl.-Ing. Peter Meißner zeigt die Möglichkeiten von Entsorgung und Recycling auf.

Dieser Beitrag ist zuerst in eMobilJournal Ausgabe 06/2018 erschienen

Produktverantwortung und Umweltschutz

In Europa sollte es selbstverständlich sein, dass bei der Einführung neuer Produkte die spätere Entsorgung bereits eingeplant und organisiert ist. Es ist aber paradox, dass gerade bei Produkten mit einem klaren Umweltvorteil die spätere Entsorgung bei der Vermarktung der Produkte eine relativ geringe Rolle spielt. Zum Beispiel ist auch Jahre nach der Einführung der Photovoltaik (PV) das stoffliche Recycling ausgedienter PV-Module noch nicht etabliert. Bei der Aufstellung tausender Windkraftwerke ist die Frage, wohin in Zukunft mit den riesigen Rotoren aus Kohlenstoff- und Glasfaser verstärkten Kunststoffen? Auch bei der Herstellung von erneuerbarer Energie aus Abfällen in Biogasanlagen entstehen Kompostprodukte und Flüssigdünger – gesetzlich wird es aber immer schwieriger, diese biologischen Düngemittel in den Rohstoffkreislauf zurückzuführen. Im Bauwesen sind aus Energie- und Effizienzgründen neue Werkstoffkombinationen im Einsatz, von Verbundbaustoffen und Dämmstoffen bis hin zu karbonverstärkten Betonelementen – aber deren zukünftige Entsorgung ist nicht wirklich geklärt.

Diese Entsorgungsprobleme haben aber keine technischen Ursachen, denn Recyclingtechnologien für diese Stoffe gibt es natürlich. Die große Herausforderung ist die Entsorgungslogistik: Die Erfassung vieler unterschiedlicher Produkte an den tausenden Anfallstellen, die Sortierung, Vordemontage und Vorbehandlung der Abfälle sowie vor allem die Transporte über meist große Entfernungen zu den wenigen, sehr spezialisierten Recyclinganlagen sind mit sehr hohen Kosten verbunden, die weder die Hersteller tragen müssen, noch die Abfallerzeuger übernehmen wollen.

Erkaufen wir uns ressourcenschonende und energieeffiziente Technologien also mit zukünftigen Entsorgungsproblemen? Welche Herausforderungen für die spätere Entsorgung bestehen bei der Elektromobilität und dessen wesentlicher Komponente, der Hochvolt-Batterie (HV-Batterien)? Diese Frage ist umso wichtiger, als es bei der Elektromobilität nicht nur um die bekannten Pkw-Modelle und deren Batterien geht, sondern um eine immer breitere Palette verschiedenster Fahrzeugkategorien. Insbesondere elektrisch angetriebene Busse, Fahrzeuge für kommunale Dienstleistungen, Lkw und Flurförderfahrzeuge aber auch Wasserfahrzeuge und mobile Geräte finden eine zunehmend breite Anwendung. Dadurch nimmt die Vielzahl von Batterietypen, -herstellern und Vertriebsstrukturen zu. In Folge dessen steigen die Anforderungen an die Entsorgung in diesen Branchen und den jeweiligen Kunden.

Die gesetzlichen Vorgaben für die Demontage und das Recycling von Pkw sind im Übrigen bisher auf die Gewinnung der Metalle (Karosserie, Motor) und einiger größerer Komponenten (Reifen, Glas, Kats) sowie die Trockenlegung (Öle, Kraftstoffe) und die Entsorgung gefährlicher Stoffe (Airbags) ausgerichtet. Bei Fahrzeugen mit HV-Batterie ändern sich nicht nur Mengenanteile und Recyclingquoten, sondern auch die Anforderungen an die Demontage.

Entsorgung von HV-Batterien

Neben dem stofflichen Recycling der Batterien sind derzeit vor allem die Reparatur der Batteriemodule durch den Austausch defekter Zellen und der zweite Einsatz ausgedienter Batterien (2nd-use) in Speicherfarmen, als Puffer in Ladestationen oder als Speicher im Home-Einsatz in der Diskussion (siehe Bild 1).

Bild 1: Der ideale Kreislauf für Traktionsbatterien [1] (Quelle: BEE)

Die mit höheren Stückzahlen zu erwartende Dynamik in der Batterietechnologie, der damit verbundene Preisverfall der massenhaft hergestellten Zellen und auch die Weiterentwicklung der Zellchemie werden dafür verantwortlich sein, dass es für gebrauchte Batterien und Zellen keine sehr großen Marktchancen geben wird. Hinzu kommen Fragen der Gewährleistung und der relativ hohe Aufwand für die Prüfung und Klassifizierung der Batterie für solche Zweitanwendungen. Über die erfolgversprechende zweite Nutzung von ausgedienten HV-Batterien als Energiespeicher wird in den Medien derzeit viel berichtet, eine Alternative zur Entsorgung der HV-Batterie ist dies aber natürlich nicht, sondern nur eine Verlängerung der Nutzungsdauer.

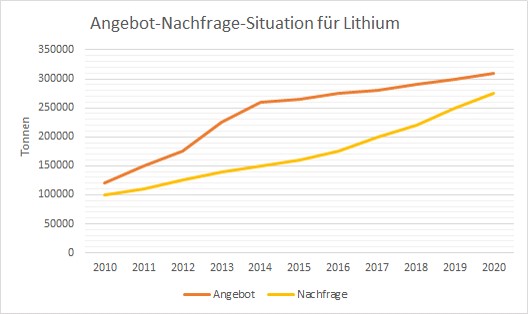

Für das stoffliche Recycling sind die weltweit hohe Verfügbarkeit von Lithium und dessen vergleichsweise geringer Preis noch keine wirtschaftlichen Argumente. Die derzeitigen Lithium-Ressourcen werden auf 14 Millionen Tonnen geschätzt. Die Verfügbarkeit scheint damit langfristig gesichert, auch bei einer weiter steigenden Nachfrage wird die Angebot-Nachfrage-Situation positiv bleiben (siehe Bild 3). Ob sich der Recyclingprozess generell aus den Rohstofferlösen selbst tragen kann, ist derzeit nicht sicher zu erkennen. Die Rücknahme, die Erfassung und die Entsorgung gebrauchter HV-Batterien ist damit eine Herausforderung, die gesetzlich, wirtschaftlich und logistisch neu gedacht werden muss.

Bild 2: Angebot-Nachfrage-Situation Lithium (Quelle: eigene Darstellung des Autors nach [2])

Spezielle Entsorgungslogistik

Da die HV-Batterie sowohl in Pkw als auch in gewerblich genutzten Fahrzeugen oft austauschbar sein wird und sowohl Batteriehersteller als auch Mobilitätsdienstleister Zugriff auf ausgediente Batterien haben, wird die Batterie nicht erst mit dem Altfahrzeug dem Recyclingprozess zugeführt. Das bedeutet, dass es eine eigene logistische Infrastruktur geben muss, um ausgediente HV-Batterien flächendeckend zu erfassen, möglichst regional zu prüfen und in die europaweit nur wenigen Recyclinganlagen logistisch effizient zu transportieren.

Der Entsorgungslogistik kommt damit eine entscheidende Rolle zu: Sie muss nicht nur in der Lage sein, Batterien verschiedenster Hersteller, Zustände und Abmessungen an einer Vielzahl von Anfallstellen in kleinen Stückzahlen abzuholen, sondern vor allem auch in den notwendigen Zwischenlagern zu analysieren, zu kategorisieren, zu verpacken, und für einen effizienten Transport in die Recyclinganlage zu lagern.

Neben erheblichen Investitionen in solche Lagerstandorte, stellen die Investitionen in die derzeit sehr teuren Spezialbehälter für Lagerung und Transport sowie in die Schulung und Ausbildung von Fachpersonal eine Herausforderung dar. Die noch relativ geringen Batteriemengen, die kaum planbare Mengenentwicklung bei den Neufahrzeugen und die geringen Erfahrungen mit der Batterielebensdauer führen hier zu schwer kalkulierbaren Investitionen.

Zustandsdaten von HV-Batterien

Die Entscheidung, ob sich eine Batterie für 2nd-use eignet oder dem Recycling zugeführt werden muss, aber auch die Anforderungen an die Verpackung und Kennzeichnung der zu entsorgenden Batterie (ADR-Vorschriften), basiert im Wesentlichen auf den Zustandsdaten der HV-Batterie.

Die HV-Batterie ist das erste Produkt überhaupt, das automatisch alle Daten aus dem gesamten Produktlebenszyklus selbst erfasst und am Nutzungsende zur Verfügung stellen kann. Gerade für den Entsorgungsprozess wären diese Daten elementar wichtig, weil aufwendige Zustandstests (state of health) entfallen könnten und die Entscheidung über eine weitere Nutzung der Batterie oder die Zuführung zum Recycling automatisierbar wäre. Von einer solch automatisierten Auslesbarkeit oder einer Vereinheitlichung dieser Daten sind der deutsche und europäische Markt noch weit entfernt.

Es wird auch nicht genügen und zu einem hohen Mehraufwand führen, wenn der Letztanwender bzw. Abfallerzeuger für die Informationen über den Zustand der von ihm an den Entsorger übergegeben Batterie verantwortlich ist. Der Entsorger kann sich in diesem Fall nicht auf die vom Versender gegebenen Informationen verlassen, sodass Dreh- und Angelpunkt der gesamten Entsorgungskette und insbesondere der entstehenden Entsorgungskosten ist, wo, wie und wer eine Zustandserkennung bzw. Schnellmessung für die Batterie vornehmen kann.

Im größten Markt für Elektrofahrzeuge China wird mit der Einführung einer BIN (Battery Identification Number) und dem permanenten Tracking jeder HV-Batterie als Nebeneffekt die Datengrundlage für ein effizientes Recycling geschaffen und gesetzlich verankert. Mit der Einführung dieser Regelungen und dem Aufbau einer nationalen Plattform seit März 2018 bestehen in China die Voraussetzungen, den Recyclingprozess zentral zu steuern und den Recyclingunternehmen die benötigten Daten zur Verfügung zu stellen. Fragen des Datenschutzes und des Wettbewerbsrechts lassen ein solches Modell in Europa zwar nicht realistisch erscheinen, die Auslesbarkeit von einigen wenigen Batteriezustandsdaten für die Entsorgung sollte aber auch ohne datenschutzrechtliche Erwägungen möglich sein.

Recycling von HV-Batterien

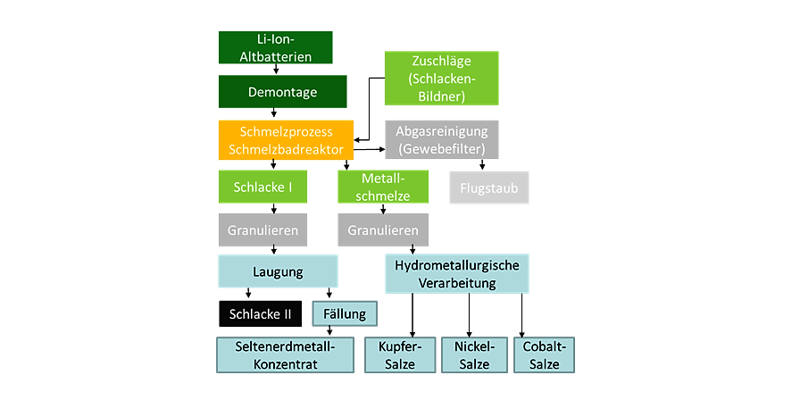

Das eigentliche stoffliche Recycling der Batterie ist technologisch hingegen weitestgehend gelöst – über hydro- oder pyrometallurgische Verfahren werden, nach der vorausgehenden Demontage der Elektronik und der Ummantelung, vor allem definierte Metallverbindungen wieder zurückgewonnen (siehe beispielhaft Bild 3). Weitere Verfahren sind in Pilotanlagen im Einsatz oder im Aufbau. Da es derzeit nur wenige Recyclinganlagen in Europa mit begrenzten Kapazitäten gibt und die Transportwege extrem lang sind, ist zu erwarten, dass weitere Anlagen errichtet werden und zur Reduzierung von Transportkosten regional eine Vordemontage der HV-Batterie bis auf Zellebene erfolgt.

Bild 3: Das Recyclingverfahren der Umicore S.A. (Quelle: eigene Darstellung des Autors nach [3])

Nicht unbeachtet sollte das Interesse alternativer Märkte sein, gebrauchte HV-Batterien als Energiespeicher zu nutzen: Wie schon bei Elektrogeräten, Altfahrzeugen oder Textilien ist es wahrscheinlich, dass auch gebrauchte und funktionsfähige HV-Batterien den Weg in Märkte finden, in denen keine gesetzlichen Vorschriften für die spätere Entsorgung bestehen. Es müssen daher auch Mechanismen eingerichtet werden, die eine spätere, ungeregelte Entsorgung von HV-Batterien verhindern.

Da die Anwendung des Abfallbegriffs und damit des Abfallrechts gerade bei HV-Batterien mit nutzbarer Restkapazität noch zu erheblichen Diskussionen führen wird, ist es abfallrechtlich kaum zu regeln bzw. zu verbieten, Batterien in Drittmärkte zu verbringen. Daher sollten Überlegungen vorangetrieben werden, bei den HV-Batterien ein spezielles Pfandsystem zu prüfen, sodass es ein hohes wirtschaftliches Interesse gibt, HV-Batterien gegen Pfandrückerstattung nur an zugelassene Entsorger zu übergeben.

Schwer kalkulierbare Entsorgungskosten

Die Vielzahl von Batterietypen, der unterschiedliche Aufwand für die Zerlegung, die stark vom Zustand der Batterie abhängende Verpackung und die großen Unterschiede in der stofflichen Zusammensetzung von kompletten Batterien, Batteriepacks oder Zellen führen zu großen Unterschieden in den Entsorgungskosten. Neue Recyclingverfahren, günstigere Transportbehälter und effizientere Logistikstrukturen lassen aber mittelfristig eine Senkung der aktuell hohen Gesamtkosten erwarten.

Kooperationen

Es ist zwar zu erwarten, dass einzelne Fahrzeughersteller eigene Rücknahmelösungen für HV-Batterien aufbauen oder dass Fahrzeug- bzw. Batteriehersteller ihre Batterien nur vermieten und am Lebensende für die Entsorgung verantwortlich sein werden (wie z.B. Volvo / Polestar). Der Einsatz von HV-Batterien in nahezu allen Fahrzeugkategorien (Busse, Lkw, Flurförderfahrzeuge, Baumaschinen, usw.) wird jedoch zu einer steigenden Vielfalt von Batterien, Zelltypen und Herstellern führen, sodass nicht zu erwarten ist, dass sich individuelle Rücknahmelösungen wirtschaftlich durchsetzen.

Die Logistik der bestehenden Rücknahmesysteme für Kleinbatterien, kleine Lithum-Ionen-Batterien oder Bleiakkus sind nicht für die großen HV-Batteriesysteme ausgelegt. Es dürfte daher zu erwarten sein, dass sich spezielle Strukturen und Dienstleister für die Entsorgung der HV-Batterien etablieren und hier auch Kooperationen zur flächendeckenden Erfassung aufgebaut werden.

Zusammengefasst ist davon auszugehen, dass es intensive Bemühungen geben muss, logistisch effiziente Entsorgungsprozesse für die zukünftig steigenden Mengen und die zunehmende Vielfalt der HV-Batterien aufzubauen. Die Erfüllung der speziellen ADR-Vorschriften, die hohen Anforderungen an den Brandschutz bei Lagerung und Transport sowie die wegen der Hochspannung besonderen Sicherheitsanforderungen für das betroffene Personal bedingen hohe Investitionen, die bei den derzeit noch ungenauen Mengenszenarien nur schwer kalkulierbar sind.

Eine frühzeitige, enge Zusammenarbeit zwischen Batterie- und Fahrzeugherstellern, Mobilitätsdienstleistern, Entsorgern und der Recyclingwirtschaft ist deshalb ausgesprochen sinnvoll, am besten unterstützt von Forschungseinrichtungen sowie von Entwicklungs- und Ingenieurbüros.

Zusammenfassung

Mit der Einführung von Elektrofahrzeugen müssen sich alle Marktbeteiligten mit der zukünftigen Entsorgung gezielt auseinandersetzen. Gezielte Ansprache von Dienstleistern und Beratern und die Nutzung von Weiterbildungsangeboten sollten im Mittelpunkt stehen. Grundkenntnisse über die ADR-Vorschriften, die Rechtslage und die Entsorgungskosten sind zu empfehlen. Da die weitere Nutzung gebrauchter HV-Batterien nur auf wenige Einzelfälle beschränkt sein wird, ist von einer meist teuren und aufwändigen Entsorgung der ausgedienten Batterien auszugehen.

Die größte Herausforderung für die Recyclingbranche besteht in der komplexen und teuren Entsorgungslogistik, weniger in der eigentlichen Recyclingtechnologie, hier können die Materialausbeuten verbessert und die Recyclingquoten erhöht werden.

Quellen

- Reid, Gerard; Julve, Javier: Second Life-Batterien als flexible Speicher für Erneuerbare Energien. Hrsg.: Bundesverband Erneuerbare Energie e.V. (BEE), Berlin 2016.

- Bauer, Sven: Akkuwelt. Vogel Business Media, Würzburg 2017.

- Martens, Hans; Goldmann, Daniel: Recyclingtechnik. Springer Vieweg Verlag, Wiesbaden 2016.

-

Autor

Dipl. Ing. Peter Meißner

Geschäftsführer ELOGplan GmbH / BÜCHL Gruppe

-

Diesen Beitrag als PDF downloaden