Antriebskraft per Kabelstrang

Um die Zukunft der elektrischen Antriebe ist den Wissenschaftlern und Konstrukteuren in den Entwicklungsabteilungen der Hersteller jedenfalls nicht bange. Dafür liegen die Vorteile dieser Technologie zu klar auf der Hand. Für Elektromotoren spricht vor allem der hohe Wirkungsgrad und dass sie sich sehr präzise steuern lassen. Dies bringt neben der verbesserten Effizienz die Chance auf eine deutliche Erweiterung der Funktionalität von Landmaschinen. Hohe elektrische Antriebsleistungen werden über praktisch wartungsfreie Kabelstränge an beliebig viele Punkte übertragen. Zusätzlich kann jeder der dort eingesetzten elektrischen Antriebe unabhängig voneinander je nach Belastung und mit hohem Automatisierungsgrad in Drehmoment und Drehzahl geregelt werden.

„Je mehr Antriebe zum Beispiel über Riemen oder Ketten in einem Gerät sind und je größer der Wunsch nach Drehzahlvariabilität ist, desto besser eignen sich elektrische Antriebe als Alternative zu mechanischen oder hydraulischen Kraftübertragungssystemen, um die Arbeitsproduktivität zu steigern“, weiß Herlitzius.

Ein Beispiel dafür ist das von einem Konsortium aus Forschungseinrichtungen, Praxispartnern und dem Hersteller Zürn gebaute elektrische Mähdrescherschneidwerk i-Flow, das auf der Landtechnikmesse Agritechnica 2015 eine Silbermedaille erhielt. Hier ersetzten die Entwickler die zahlreichen Riemen- und Kettenantriebe eines zwälf Meter breiten Getreideschneidwerkes für die rechte und linke Querförderschnecke, die Messer und die acht Einzugsbänder sowie den hydraulischen Haspelantrieb durch insgesamt zwölf Elektromotoren. Sie sind jeweils dort angeordnet, wo die Antriebsleistung direkt benötigt wird. Den Strom liefern drei am Schneidwerk montierte Generatoren mit einer Dauerleistung von je 20 kW. Sie werden von der Gelenkwelle angetrieben, die auch bisher als Kraftschluss fungierte.

Das elektrifizierte Mähdrescherschneidwerk bietet vielfältige Chancen zur Optimierung der Getreideernte. Denn über die Messung von Spannung und Stromstärke und damit Drehmoment und Drehzahl stehen von jeder rotierenden Baugruppe in Echtzeit Informationen zur aktuellen Auslastung zur Verfügung. Die Elektromotoren dienen also gleichzeitig als Sensoren. Über ein internes CAN-Bussystem lassen sich daraus automatisierte Regelstrategien für die einzelnen Antriebe entwickeln. So werden Schwankungen des Durchsatzes sofort als Signal registriert, das über eine Software im Bordcomputer des Mähdreschers in ein selbstregelndes Antriebsmanagement einfließt. Solch ein automatisiertes System ist zum Beispiel in der Lage, einem sich anbahnenden Stau im Gutfluss frühzeitig durch Veränderungen in der Antriebsleistung in diesem Segment entgegenzuwirken und den Fahrer somit bei der Überwachung zu entlasten. Denkbar ist zudem, dass, je nach Belastung von Messerantrieb und Dreschtrommel, die Fahrgeschwindigkeit des Mähdreschers automatisch geregelt wird, angelehnt an das sogenannte TIM-System (Tractor Implement Management), bei dem die Geschwindigkeit der Traktoren oder die Drehzahl ihrer Zapfwellen durch die Erfordernisse der Anbaugeräte gesteuert werden.

Etappe der Elektrifizierung

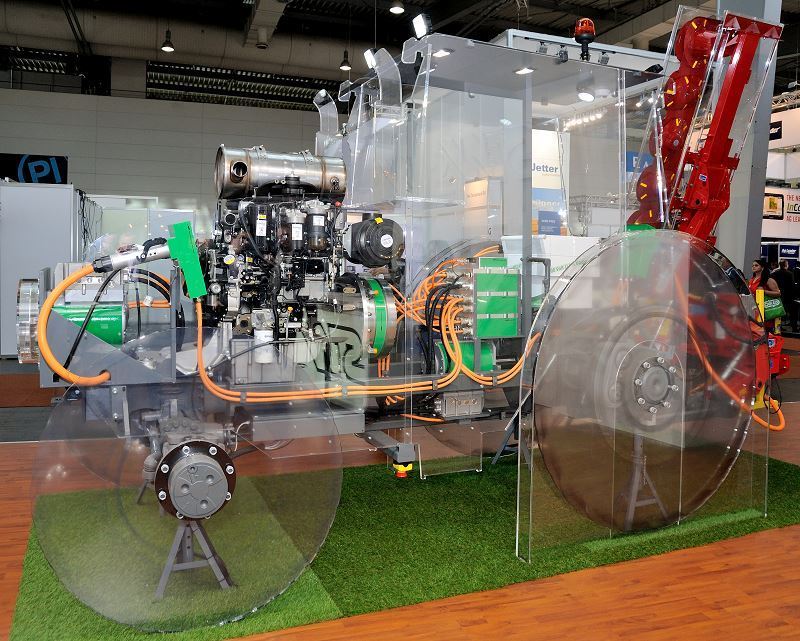

Das elektrische Schneidwerk ist ein Beispiel für das, was man als hybride Etappe der Elektrifizierung auf dem Acker bezeichnen könnte.Das Unternehmen Sensor-Technik Wiedemann (STW) verdeutlicht dies auf Messen und Ausstellungen gern an einem in Originalgröße aufgebauten gläsernen Traktor (siehe Bild 3). Während der Dieselmotor bei gleichbleibend optimaler Drehzahl, mit bestem Wirkungsgrad und demzufolge minimalem Dieselverbrauch arbeitet, wird über einen Kurbelwellengenerator elektrische Energie erzeugt. Diese kann dann unmittelbar über ein 600-V-Gleichspannungsnetz für Fahrantrieb, Zapfwellen sowie in Anbaugeräten, die über Kabel und Spezialstecker angeschlossen sind, genutzt werden. Elektrische Energie, die durch Rückgewinnung (Rekuperation), etwa beim Bremsen, ins System zurückfließt, wird in einer Batterie zwischengespeichert.

Bild 3: Dieselektrische Antriebe, hier von STW Sensor-Technik-Wiedemann am gläsernen Traktor auf der Landtechnikmesse Agritechnica demonstriert, gewinnen beim präzise regelbaren Betrieb von Anbaugeräten für den Pflanzenabu an Bedeutung. © Carmen Rudolph

Beim Multi Tool Trac der niederländischen Firma Elsto und einem Prototyp des Schweizer Hangschleppers RigiTrac wurde dieses Konzept bereits mit jeweils vier Radnabenmotoren in die Realität umgesetzt. Auch beim Rübenroder Euro Tiger V8 des Herstellers Ropa realisierten Wissenschaftler und Konstrukteure in einem gemeinsamen Forschungsprojekt solch eine dieselelektrische Variante. Rübenroder sind große selbstfahrende Maschinen für das Ernten, Reinigen und Sammeln von Zuckerrüben. Sie sind wie die meisten Erntemaschinen mit hydraulischen Fahrantrieben ausgestattet. Diese Form des Fahrantriebs ermöglicht die für den Arbeitsprozess notwendige stufenlose Anpassung der Fahrgeschwindigkeit an unterschiedliche Erntebedingungen einschließlich des Stillstands ohne einen Kupplungsvorgang. Ein großer Nachteil der Hydraulik ist jedoch der mäßige Wirkungsgrad, insbesondere im Teillastbereich. Deshalb wurden die Hydropumpe des Roders durch zwei Generatoren und die Hydromotoren durch zwei Elektromotoren mit einer Leistung von 150 KW ersetzt (siehe Bild 4). Ein modifiziertes Getriebe zwischen Dieselaggregat und den beiden Generatoren sorgt dafür, dass der Verbrennungsmotor immer im günstigsten Drehzahlbereich unter dem Gesichtspunkt von Spritverbrauch und Emissionen läuft.

Bild 4: Die beiden grauen Aggregate am elektrifizierten Rübenroder Euro Tiger V8 sind die hermetisch abgekapselten 150-kW-Elektromotoren für den Fahrantrieb. © Carmen Rudolph

Tests, bei denen zwei Rübenroder, jeweils ausgestattet mit hydraulischem bzw. dieselelektrischem Antrieb, parallel im Einsatz waren, bestätigten die in der Simulation voraus berechnete Erhöhung des Wirkungsgrades um 15 - 20 %. „Unsere Rübenroder sind hoch ausgelastet. In einer Saison schafft jedes der Geräte um die 1.000 Hektar. Bei einem Verbrauch von durchschnittlich 45 Liter Diesel pro Hektar macht das pro Saison 45.000 Liter. Wenn man davon durch den besseren Wirkungsgrad der elektrischen Antriebe 15 Prozent einspart, wäre schon einiges erreicht“, so Ropa-Bereichsleiter Michael Gruber.