Bei der Projektierung von elektrischen Antriebssystemen für Nutzfahrzeuge liegen besondere Herausforderungen in der Vielseitigkeit der Einsatzbedingungen. Der folgende Fachbeitrag unter Mitwirkung von Fahrzeugtechnikexperte Prof. Dr.-Ing. Ulrich Schrade (Hochschule Ulm) zeigt auf, worauf es dabei ankommt.

Dieser Beitrag ist zuerst in eMobilJournal Ausgabe 05/18 erschienen.

Häufig sollen auf Basis einer konstruierten aber noch nicht in Serie gefertigten Elektromaschine und dem zugehörigem Umrichter Aussagen zu den erreichbaren Fahrleistungen und zum Verbrauch elektrischer Energie gemacht werden. Mit dieser Zielsetzung wurde eine Simulationsumgebung entwickelt, die eine Streckenfahrtberechnung im Zeitbereich enthält und darin integriert in diskreten Zeitschritten die auftretenden Motorströme und mit den Wirkungsgraden von Motor und Umrichter die Verluste und die Temperaturen berechnet. Schwerpunkt dieses Aufsatzes ist die analytische Berechnung der kritischen Wicklungstemperatur der Elektromaschine. Das Simulationstool kommt mit wenigen Hauptdaten aus und ist dadurch auch geeignet, während des Fahrbetriebs die Temperaturen laufend mitzurechnen. Es liefert als Ergebnis neben den Daten für Verlustleistungen auch die Aussage, ob Elektromaschine und Wechselrichter für die geforderte Aufgabe ausreichend dimensioniert sind.

1. Herausforderungen bei der Antriebsprojektierung

Wenn Nutzfahrzeuge mit elektrischen Antrieben ausgerüstet werden, müssen häufig besondere Anforderungen erfüllt werden, die gegenüber PKW stark abweichen können und insgesamt vielfältiger sind: Hinsichtlich der Fahrzeugmasse ergibt sich bei Nutzfahrzeugen eine sehr große Bandbreite. Hinzu können erhebliche Masseunterschiede zwischen leerem und beladenem Zustand, das Mitführen von Anhängern und der Betrieb von Anbaugeräten kommen. Die zu befahrenden Strecken können entweder wenig bekannt sein, sodass Annahmen getroffen werden müssen, oder aber wie bei Linienbussen oder Fahrzeugen im Werkverkehr relativ genau definiert sein.

Eine besondere Herausforderung bei der Projektierung von Nutzfahrzeug-Antrieben ist die richtige Dimensionierung von Wechselrichter und Motor. Kosten-, Gewichts- und Bauraumvorteile sprechen für die Wahl kleinerer Aggregate. Dabei soll die kurzzeitige Überlastbarkeit gegenüber der dauerhaft möglichen Leistung gezielt genutzt werden. Jedoch müssen die Anforderungen an Betriebssicherheit, Leistungsfähigkeit und Lebensdauer des Antriebs auf jeden Fall erfüllt werden.

2. Die Simulationsumgebung

2.1 Ziele und Anwendungsbereiche

Bei der Aradex AG wurde eine Simulationsumgebung geschaffen, mit der die Projektierung elektrischer Antriebe in Nutzfahrzeugen schneller und sicherer wird.

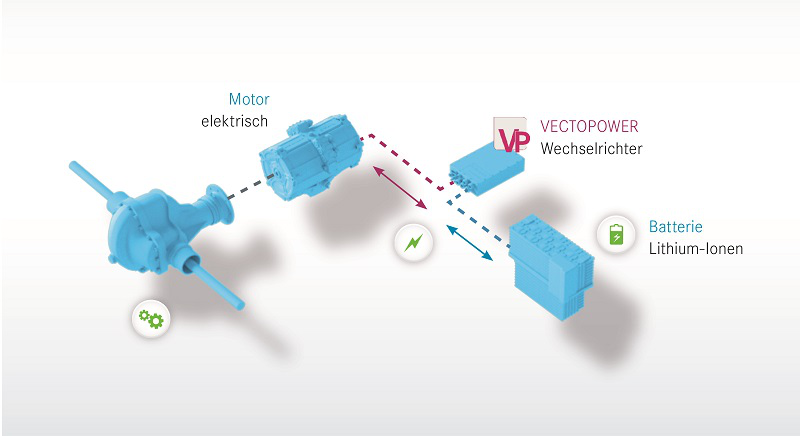

Unter Berücksichtigung der Daten des Fahrzeugs, des Streckenprofils und der sonstigen Einsatzbedingungen kann das elektrische und thermische Verhalten des Antriebsstranges (siehe Bild 1) simuliert werden. Die Simulation dient mehreren Zielen:

- Berechnung des Wirkungsgrades von Motor und Wechselrichter im Fahrbetrieb

- Ermittlung des Energieverbrauchs und damit der Reichweite

- Bestimmung der im Antrieb (Motor, Wechselrichter) auftretenden Temperaturen

- Ermittlung der Fahrleistungen bei gegebenem Streckenprofil

Bild 1: Antriebsstrang eines elektrischen Nutzfahrzeuges: Achsgetriebe, E-Maschine, Wechselrichter, Batterie © ARADEX AG

2.2 Eingabedaten für Fahrzeug, Strecke, Umgebungsbedingungen

Die aus dem PKW-Bereich bekannten Fahrzyklen sind im Wesentlichen durch Wertepaare von Geschwindigkeit und Zeit definiert und damit für Nutzfahrzeuge mit ihren vielfältigen Einsatzgebieten meist nicht ausreichend. Hier ist es erforderlich, das Fahren auf realen Strecken zu simulieren, die beispielsweise über ihre Geodaten, das heißt eine hinreichende Zahl von Punkten mit deren geografischer Länge, Breite und Höhe über Normal Null, und den jeweils zugeordneten Soll- oder Maximalgeschwindigkeitswerten, definiert sind. Die tatsächliche Fahrgeschwindigkeit kann erst in der Simulationsrechnung ermittelt werden, wobei verschiedene Daten berücksichtigt werden können: Neigungen der Strecke, Wind mit Geschwindigkeit und Vorzeichen, Kenngrößen der Fahrbahnbeschaffenheit, Zusatzkräfte (z. B. Räumschild) oder Leistungen von Nebenaggregaten.

2.3 Streckenfahrtsimulation im Zeitbereich

Ein Fahrermodell mit Look-Ahead-Funktion wird verwendet, um Bremsvorgänge so rechtzeitig beginnen zu lassen, dass die Geschwindigkeitsvorgaben aus der Streckendatei eingehalten werden. In diesem Fahrermodell kann auch die Agilität der Fahrweise, das heißt der Beschleunigungs- und Verzögerungswert, begrenzt werden.

Aus der Soll-Beschleunigung wird im Antriebsstrangmodell, welches Getriebe, Elektromaschine und Wechselrichter umfasst, die erforderliche Stromstärke berechnet, die vom Wechselrichter an den Motor zu liefern ist. Diese Berechnung folgt der Vorgehensweise des ARADEX-Wechselrichters, welcher zu jedem Betriebspunkt des Motors den optimalen Strom in Stärke und Winkel berechnet und regelt, sodass die Gesamtstromstärken und damit die Verluste minimal sind. Eventuelle Beschränkungen der Stromstärke auf Grund hoher Temperatur in Motor oder Wechselrichter sowie definierbare Stromgrenzen des Akkus werden vom Simulationstool dynamisch berücksichtigt.

Aus der angesteuerten Stromstärke in Verbindung mit der anliegenden Drehzahl wird das Motordrehmoment ermittelt. Daraus wird im Fahrzeugmodell die Ist-Beschleunigung berechnet. Diese wird über die Zeit integriert, sodass als Ergebnis die neue Geschwindigkeit errechnet wird. Die Wiederholfrequenz der Berechnung kann an die Simulationsaufgabe angepasst werden.

2.4 Wirkungsgrade und Temperaturberechnungen

Verluste im Wechselrichter entstehen an Dioden und IGBTs. Zu deren Berechnung wird hier auf Simulationswerkzeuge der Hersteller zurückgegriffen. Aus dem Kühlmitteldurchfluss und der Kühlmitteleingangstemperatur gemäß Auslegung wird die Kühlkörpertemperatur berechnet, aus dieser und der Verlustleistung ergibt sich die Temperatur der Chips. Diese ist begrenzend für die Stromstärke, die der Wechselrichter liefern kann.

Auch für die Elektromaschine sind die aus den Verlusten resultierenden Temperaturen limitierend für Drehmoment und Leistung. Grundsätzlich sind Elektromaschinen für die Betriebsanforderungen in Fahrzeugen sehr gut geeignet, da sie über ihre Dauerleistungsgrenze hinaus kurzzeitig stark überlastet werden dürfen. Kritisch hinsichtlich Überhitzung sind die Lackisolierungen der Kupferleiter in den Spulen, insbesondere in den sogenannten Wickelköpfen (siehe Bild 2), also den über das Blechpaket hinausreichenden Schleifen des Wicklungsdrahtes, die bei typischen PM-Maschinen am schlechtesten gekühlt werden. Eine weitere Begrenzung liegt durch die Eigenschaften der Permanentmagnete im Rotor vor.

Es gilt also, durch Begrenzung der Höhe und Dauer der Strombelastung dafür zu sorgen, dass zu keiner Zeit an keinem Ort der Maschine die Temperaturgrenze überschritten wird. Dabei soll es jedoch nicht zu einer harten Abschaltung des Stromes kommen, sondern die Leistung soll in einer für den Fahrer erkennbaren Weise zurückgeregelt werden, sodass er sich in seiner Fahrweise darauf einstellen kann. Eine ständige Messung der Temperaturen führt zu hohem Bauaufwand und ist in der Projektierungsphase überhaupt noch nicht möglich. Deshalb kommt der Simulation hier eine hohe Bedeutung zu. Die umgesetzte Leistung ist bei Fahrzeugantrieben zeitlich sehr stark veränderlich. Die Simulationsaufgabe erfordert somit die Berechnung des instationären, das heißt zeitabhängigen, Temperaturverhaltens.

Weil sie in der Projektierung eingesetzt werden soll, muss die hier beschriebene Methode ohne CAD-Daten der Elektromaschine auskommen. Im Bereich der Thermodynamik arbeitet sie deshalb mit analytischen Gleichungen, die aus Grundgleichungen der Wärmeleitung abgeleitet wurden. Somit sind geeignete Vereinfachungen erforderlich, um die Komplexität zu reduzieren und dennoch die wesentlichen Effekte zu berücksichtigen.

- Rotor und Rotorwelle werden als ein Körper mit homogener Temperaturverteilung betrachtet.

- An einem Durchmesser des Stators nahe am Luftspalt wird der dem Stator zuzuordnende Wärmeeintrag an einer gedachten Zylinder-Mantelfläche angenommen. Temperaturunterschiede zwischen den Kupferdrähten der Spulen und den dazwischen liegenden Zähnen aus Elektroblech, den Spulenkernen, werden vernachlässigt. Für beides zusammen werden gemittelte Werte für Temperatur, Wärmeleitung und Wärmekapazität angenommen. Diese Annahmen werden durch ein exemplarisch untersuchtes FEM-Temperaturmodell eines Einzelzahnes der Spule gestützt.

- Wärmestrahlung sowie Konvektion an der Außenfläche des Gehäuses sind gegenüber dem Wärmetransport über das Kühlmedium vernachlässigbar.

Bild 2: Wickelkopf einer permanenterregten Elektromaschine für Nutzfahrzeuge mit 300/600 kW Dauer-/ Spitzenleistung © Prof. Dr. Ulrich Schrade

2.4.1 Stationäres Temperaturverhalten

Als Basis zur Absicherung der instationären Berechnung erfolgt die Aufstellung der Gleichungen für die Berechnung des stationären Temperaturverhaltens, das heißt der Beharrungstemperaturen, weil diese auf relativ einfache Weise mit Versuchsergebnissen überprüfbar sind. Grundlage der Untersuchungen ist eine PM-Maschine mit 300 / 600 kW Dauer-/ Spitzenleistung bei Drehzahlen bis 3.500 min-1. Rotorverluste sind bei der betrachteten Bauart von Elektromaschinen gering und werden hier nicht berücksichtigt.

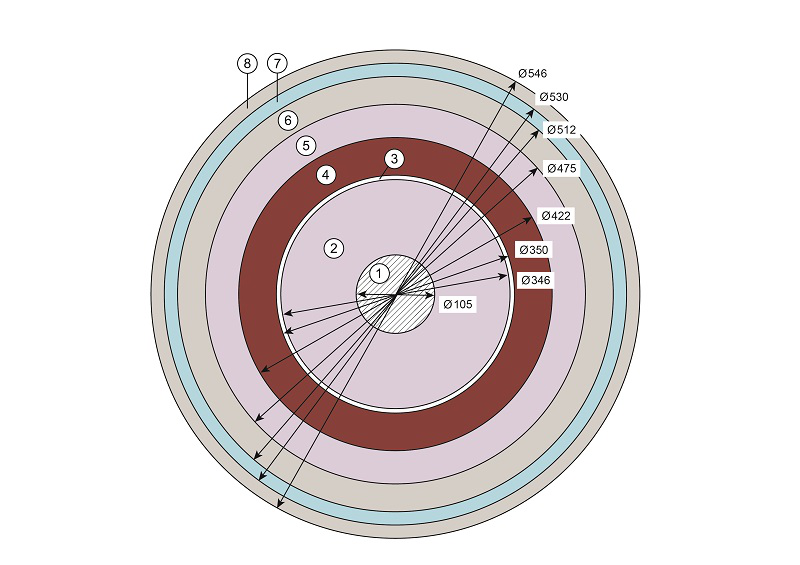

Die Statorverluste werden über den elektromagnetisch aktiven Teil des Motors, dem Blechpaket, zum Kühlmantel abgeleitet. Um mit einem ebenen Modell rechnen zu können, wird zunächst eine axial homogene Temperaturverteilung angenommen. Die Ungleichverteilung aufgrund der endseitigen Wärmeeinleitung aus den Wickelköpfen wird in einem späteren Rechenschritt überlagert. Der Motor ähnelt im Bereich seiner aktiven Länge einem im Querschnitt rotationssymmetrischen, mehrschichtigen Rohr (siehe Bild 3).

Bild 3: Schichtmodell - vereinfachter Querschnitt durch eine zylndrisch aufgebaute PM-Maschine. 1. Welle, Werkstoff Stahl 2. Blechpaket Rotor, Werkstoff Elektroblech (Magnetmaterial vernachlässigt) 3. Luftspalt 4. Spulenbereich mit Zähnen 5. Wicklungsfreier Bereich des Stators, Werkstoff Elektroblech 6. Massiver Bereich des Kühlmantels, Werkstoff Aluminium 7. Bereich mit Kühlkanälen, Werkstoffeigenschaften gemittelt aus Aluminium und Kühlmedium 8. Aufgeschweißte Kühlkanalabdeckung, Werkstoff Aluminium © Modell: Prof. Dr. Ulrich Schrader

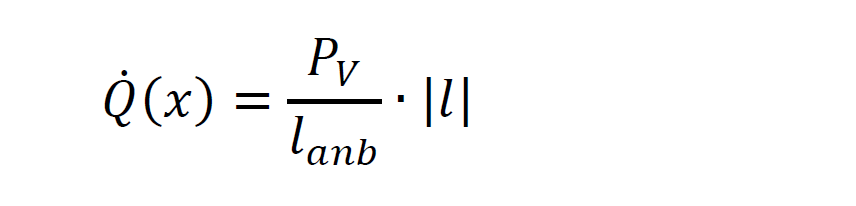

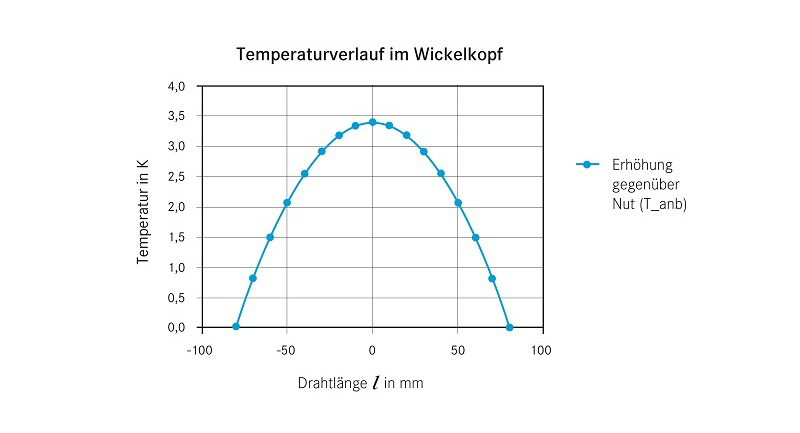

Die in den Kupferdrähten der Wicklung auftretenden Verluste werden gemäß der anteiligen Drahtlängen bzw. Kupfermassen auf die Wickelköpfe und den Wicklungsanteil in den Nuten des Blechpakets aufgeteilt. Pro Wickelkopf ergibt sich eine bestimmte Verlustleistung, die auf die abgewickelte Drahtlänge des Wickelkopfes (hier 160 mm, siehe Bild 4) gleichmäßig verteilt ist und – so ist die Annahme – ausschließlich durch Wärmeleitung im Kupferdraht symmetrisch zu beiden Seiten in die Nuten abgeleitet wird. Für die Herleitung der Gleichung genügt deshalb die Betrachtung der halben Drahtschleife mit der positiven Längenkoordinate von l = 0 bis lanb = 80 mm und der anteiligen Verlustleistung PV. Der durchzuleitende Wärmestrom nimmt demnach von der Mitte der Drahtschleife aus nach beiden Seiten mit dem Betrag der Längenkoordinate l linear zu:

Umformung und Integration der Gleichung liefert den Temperaturverlauf im Wickelkopf. Dieser entspricht, ausgehend von Temperatur Tanb an den Anbindungsstellen am Übergang zur Nut, einer quadratischen Parabel, deren Scheitel bei l = 0 das Temperaturmaximum in der Mitte eines Drahtes im Wickelkopf darstellt (siehe Bild 4).

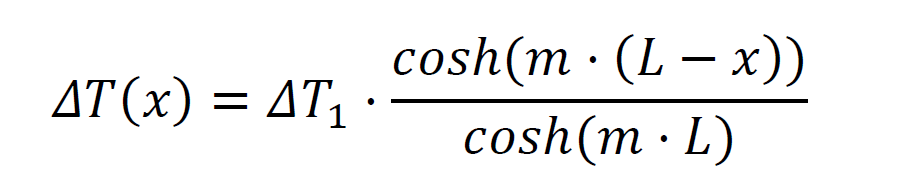

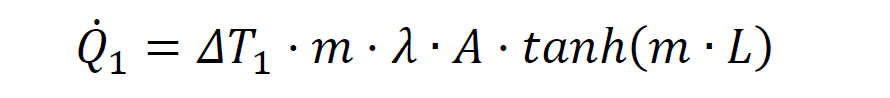

Innerhalb des Nutbereichs führt die endseitige Einleitung der Wärme aus den Wickelköpfen zu einer Temperaturerhöhung gegenüber der im Schichtmodell schon berechneten Temperatur aus der insgesamt anfallenden Verlustleistung. Für den Verlauf dieser Temperaturerhöhung über der Längskoordinate x der Maschine kann bei Wärmeeinleitung aus einem Wickelkopf ein analytischer Ansatz gewählt werden, der dem einer Kühlrippe gleicht: Wärme wird über einen bestimmten Querschnitt mit einer definierten Wärmeleitfähigkeit in Längsrichtung transportiert und gleichzeitig seitlich über die Oberfläche mit einem bestimmten Wärmeübergangskoeffizienten abgeleitet. Durch die seitliche Wärmeableitung nehmen der in Längsrichtung verbleibende Wärmestrom und damit auch das die seitliche Wärmeableitung treibende Temperaturgefälle zwischen Kupferdraht und Kühlmedium ab. Durch Umformung und Integration des Ansatzes erhält man eine Differentialgleichung, die folgende Lösung für den Temperaturverlauf entlang des Drahtes in der Nut hat.

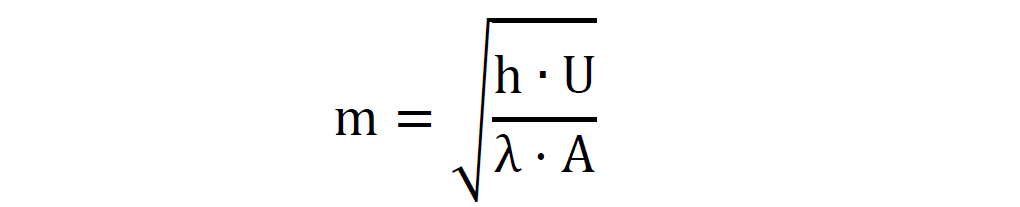

Darin ist ΔT = T – TU und

mit:

TU: Umgebungstemperatur [°C]

h: Wärmeübergangskoeffizient Draht zu Kühlmedium [W/(m2·K)]

L: halbe Nutlänge

U: Umfang des Drahtes [m]

λ: Wärmeleitfähigkeit des Draht-Werkstoffes (Kupfer) [W/(K·m)]

A: Querschnittsfläche des Drahtes [m2]

Bild 4: Temperaturverlauf in einem Draht des Wickelkopfs von Nut zu Nut. © Prof. Dr. Ulrich Schrader

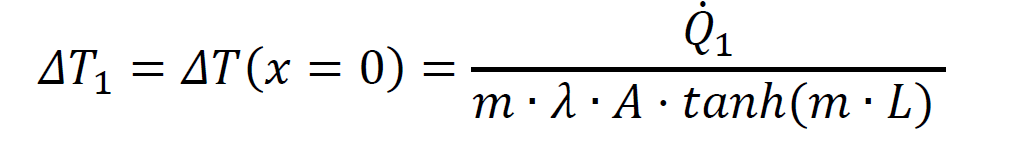

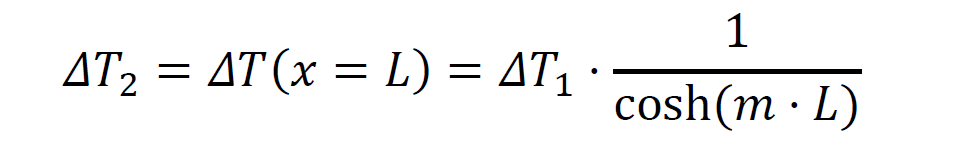

ΔT1 ist der Temperaturunterschied zwischen Draht und Kühlmedium am Anfang der Nut, wo der Wickelkopf angebunden ist (x = 0). Der Wärmestrom an dieser Stelle beträgt:

Da dieser Wärmestrom aus dem Wickelkopf bereits berechnet wurde, kann durch Umstellen der Gleichung der Temperaturunterschied zwischen Draht und Kühlmedium am Eintritt in das Blechpaket berechnet werden:

Das Ende einer Kühlrippe ist dadurch gekennzeichnet, dass dort Wärmeleitung in Längsrichtung nicht mehr möglich ist. In unserem Fall des Kupferleiters in der Nut muss dies bei symmetrischem Aufbau der Maschine in der Mitte des Blechpakets, also bei der halben aktiven Länge der Fall sein, weil dort von der Gegenseite her ein gleich großer Wärmestrom auftreten müsste, sodass die Summe null ist. Wir bezeichnen diesen Ort mit x = L und erhalten:

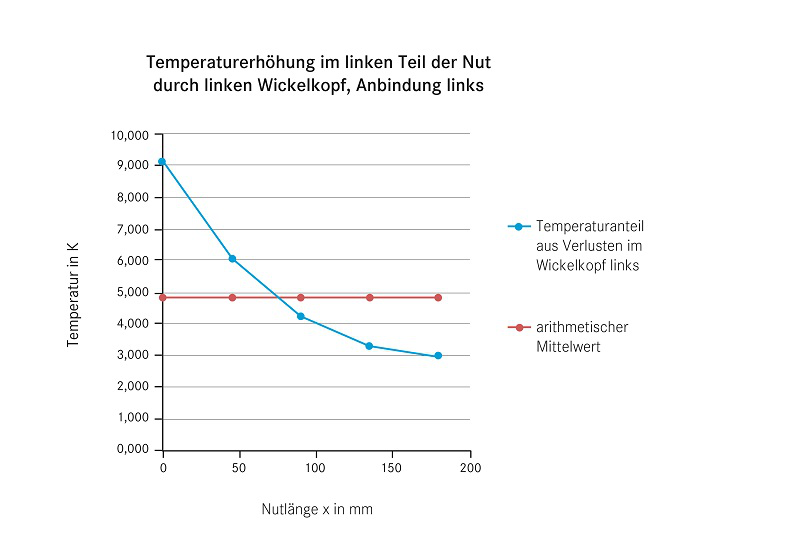

Bild 5 zeigt für die Längenkoordinaten x = 0 bis x = L = 180 mm (Mitte der aktiven Länge) den Graphen dazu für die aus einer Wickelkopfhälfte eingeleitete Wärme (blaue Linie mit Rauten). Aus Symmetriegründen ist für die andere Hälfte der aktiven Länge ein spiegelbildlicher Verlauf zu erwarten.

Bild 5: Temperaturanteil aus der Einleitung der Verlustwärme von den Wickelköpfen, aufgetragen für den Nutbereich (aktive Länge). © Prof. Dr. Ulrich Schrade

Um im Schichtmodell korrekte Temperaturwerte zu erhalten, musste der Wärmestrom aus den Wickelköpfen dort bereits mitberücksichtigt werden. Es geht jetzt darum, die Temperaturerhöhung zu ermitteln, die sich durch die seitliche Einleitung dieser Wärme aus den Wickelköpfen an deren Anbindungsstelle ergibt. Diese liest man als Differenz der Temperatur am Nutanfang (blaue Linie mit Rauten, Länge x = 0) zum arithmetischen Mittelwert (rote Linie mit Quadraten) ab: 4,3 K. Aufgrund der bei Wärmeleitung geltenden Linearität des Wärmestroms zur Temperaturdifferenz ist der abgeleitete Wärmestrom proportional zur Fläche unter den Linien und somit für beide Linien gleich. Der arithmetische Mittelwert entspricht somit der Temperatur aus dem Schichtmodell für den wärmsten Kupferleiter in der Nut, im Beispiel 42 °C. Am Nutende ist eine Temperatur Tanb = 46,3 °C zu erwarten.

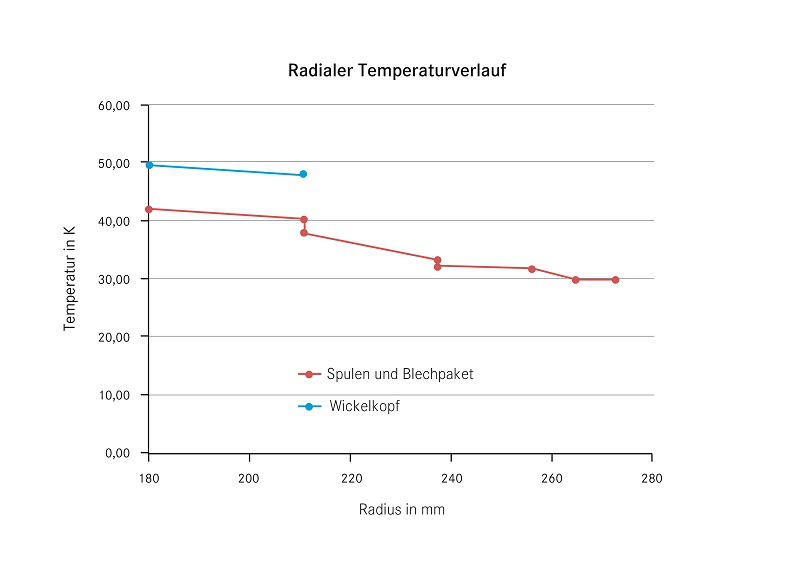

Um die maximale Temperatur im Wickelkopf zu erhalten, muss nun noch die zuvor berechnete Temperaturspanne von 3,3 K innerhalb des Wickelkopfs addiert werden und man erhält Tmax = 49,6 °C (siehe Bild 6, blaues Dreieck bei Radius r = 180 mm). Zum äußeren Radius r = 211 mm der Spule hin wird eine Abnahme der Wickelkopftemperatur entsprechend der Temperatur in der Nut erwartet.

Bild 6: Radialer Temperaturverlauf vom tatsächlichen Wicklungsbeginn am Luftspalt (r = 180 mm) bis zum Kühlmantel außen (r = 273 mm) © Prof. Dr. Ulrich Schrade

2.4.2 Instationäres Temperaturverhalten

Die Berechnung des stationären Temperaturverhaltens ist nur als Vorstufe zur Lösung der eigentlichen Aufgabe zu sehen. Diese lautet: Berechnung des zeitabhängigen, also instationären Temperaturverhaltens als Funktion der in der Elektromaschine auftretenden Verlustleistungen. Die instationäre Berechnung erfordert neben den Größen für Wärmeübergänge durch Leitung, Konvektion und Strahlung (soweit diese nicht vernachlässigbar ist) auch die Berücksichtigung von Wärmekapazitäten.

2.4.2.1 Analogien zu elektrischen Bauelementen

Unter bestimmten Voraussetzungen verhält sich ein System aus Körpern, die eine Wärmekapazität haben und sich berühren, sodass Wärmeleitung auftritt, ähnlich wie ein elektrisches System aus Kondensatoren und Widerständen. Eine der Voraussetzungen ist, dass die Wärmeleitfähigkeit innerhalb der wärmespeichernden Körper jeweils sehr gut ist im Vergleich zu den Übergangswiderständen zu den angrenzenden Körpern.

Bei der Berechnung des thermischen Verhaltens der Elektromaschine, ergeben sich Wärmestromquellen aus den elektrischen Verlustleistungen. Da auch während eines Aufwärmvorgangs Wärme durch das Material hindurchfließt, ist der Wärmestrom, der in eine thermische Masse hineinfließt, die Summe aus der abfließenden Wärme und der für eine Temperaturänderung bei gegebener Wärmekapazität der Masse erforderlichen Wärme. Ein elektrisches Modell, das diesen Vorgang nachbildet, besteht für jede thermische Masse aus einer Stromquelle, einem Kondensator als Speicher und einem parallel geschalteten Ohm´schen Widerstand, über den Strom zum nächsten Bauteil oder direkt zur „Erde“ abfließt.

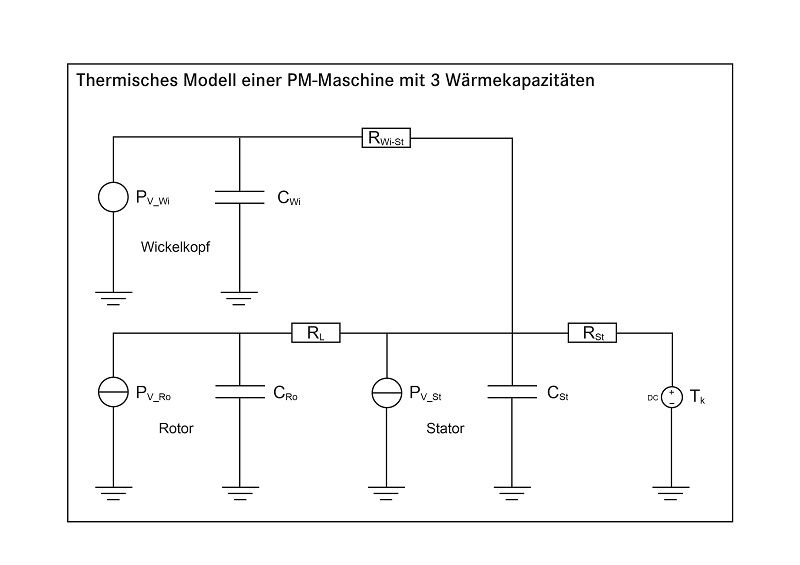

2.4.2.2 Erstellung eines thermischen Modells mit drei Massen

Übertragen auf die zu berechnende Art von PM-Maschinen wird ein Modell erstellt, das drei thermische Massen aufweist (siehe Bild 7): 1. Rotor, 2. Wickelköpfe, 3. Rest des Stators ohne die Wickelköpfe: Nutbereiche, Blechpaket und Kühlmantel.

Bild 7: Thermisches Modell einer PM-Maschine mit drei Wärmekapazitäten © Prof. Dr. Ulrich Schrade

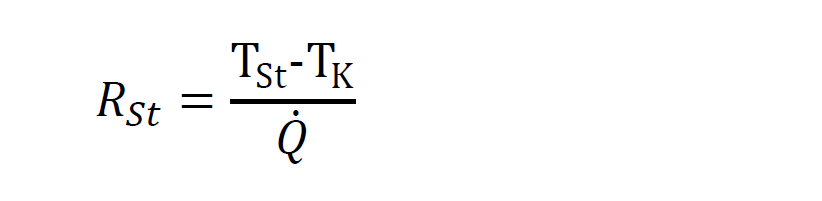

Die Zusammenfassung des in den Nuten befindlichen Kupfers, des Isolier- und Tränklackes dazwischen, des Blechpakets sowie des Aluminiumgehäuses mit seinen Kühlkanälen zu einer thermischen Masse, kurz „Stator-Masse“ ist eine Vereinfachung, die noch zulässig erscheint, weil das Temperaturgefälle innerhalb dieser Bauteile, verglichen mit dem Temperaturunterschied zu den Wickelköpfen, relativ flach ist (siehe Bild 6). Die Wärmekapazität des Stators CSt ergibt sich als Summe der Wärmekapazitäten der enthaltenen Materialien, jeweils multipliziert mit den anteiligen Massen. Ihre Temperatur TSt bezieht sich auf den arithmetischen Mittelwert über der aktiven Länge für den wärmsten Kupferleiter in der Nut, wie er im Schichtmodell berechnet wird. Der thermische Widerstand RSt wird aus der Temperaturdifferenz zum Kühlwasser und dem Wärmestrom aus der gesamten Verlustleistung von Wickelköpfen und Stator ermittelt:

Die Verlustleistung im Stator PV_St enthält Anteile aus Eisen- und Kupferverlusten. Die Wickelköpfe mit der Verlustleistung PV_Wi (nur anteilige Kupferverluste) und der Wärmekapazität CWi sind über den thermischen Widerstand RWi-St angebunden, bei dessen Ermittlung sowohl die Temperaturerhöhung am Nutanfang bzw. Nutende, wo die Wickelköpfe angebunden sind als auch der Temperaturunterschied von dort zum wärmsten Punkt in der Mitte der einzelnen Drahtschleifen der Wickelköpfe berücksichtigt sind.

Um auch die Verluste im Rotor und zu erfassen und seine Temperatur TRo berechnen zu können, enthält das Modell die zugehörige Verlustleistungsquelle PV_Ro und eine Masse mit der Wärmekapazität CRo. Der Luftspalt wird als Wärmeleitungswiderstand RL modelliert.

2.4.2.3 Differentialgleichungen für drei thermische Massen

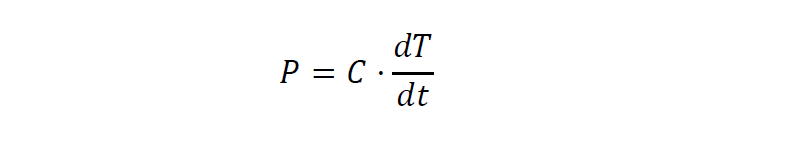

Die von einer Masse aufgenommene (bei negativem Vorzeichen abgegebene) Wärmeleistung P ist gleich dem Produkt aus Wärmekapazität C und zeitlicher Temperaturänderung:

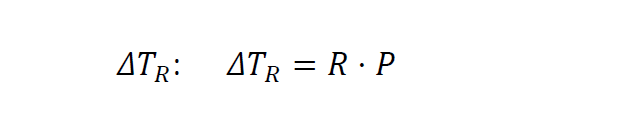

Das Produkt aus Wärmeleitungswiderstand R und durchfließender Wärmeleistung P ist die Temperaturdifferenz

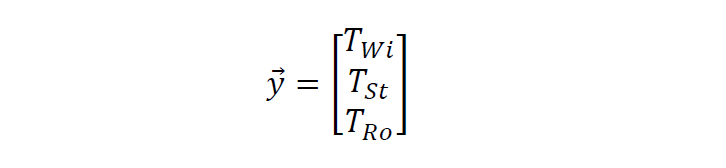

Der gesuchte Temperatur-Vektor enthält die Temperaturen von Wickelkopf, Stator und Rotor. Die Eingangsgrößen der Berechnung im Vektor sind die Verlustleistungen der Wickelköpfe PV_Wi, im Stator PV_St, im Rotor PV_Ro und die Kühlwassertemperatur TK.

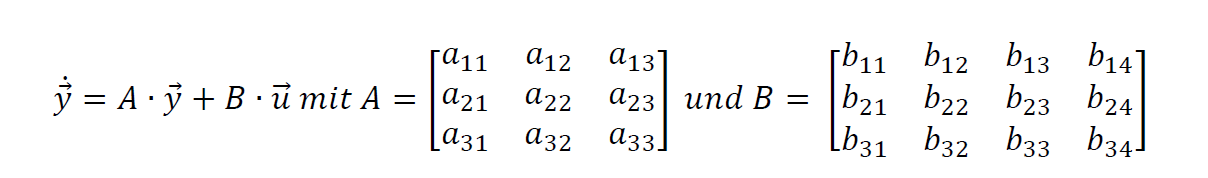

Das Modell erfordert die Berechnung des folgenden Differentialgleichungssystems:

Die Einflusszahlen aij und bik enthalten Terme aus den für die Maschine spezifischen Wärmekapazitäten und Wärmewiderständen, die aus dem statischen Rechenmodell abgeleitet werden; etliche sind null. Das Verfahren kann auch auf eine größere Zahl von thermischen Massen erweitert werden. Ein Modell mit vier Massen wird derzeit entwickelt.

2.5 Rechenergebnisse

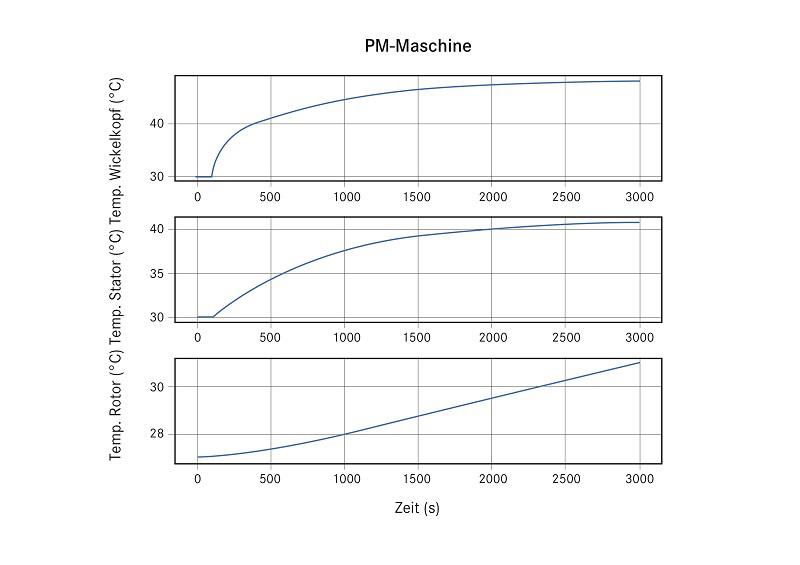

Bild 8 zeigt eine Simulation des Erwärmungsvorganges der Beispiel-Maschine mit folgenden Anfangstemperaturen: Rotor: 27,0 °C, Stator und Wickelkopf: 30,0 °C. Die Kühlwassertemperatur wird auf 30,0 °C konstant gehalten. Die Verlustleistung ist 100 Sekunden lang null und springt dann auf folgende Werte: Kupferverluste 2.038 W, Eisenverluste 182 W, in Summe also 2.220 W. Dieses einfache Beispiel zeigt, wie die Temperatur des Wickelkopfs schneller ansteigt und höhere Werte erreicht als die des Stators. Beide Temperaturen nähern sich den in der stationären Rechnung ermittelten Beharrungstemperaturen (siehe Bild 6).

Die Rotor-Temperatur steigt nur sehr langsam an, da am Rotor eine Verlustleistung von nur 22,4 W angesetzt wurde (1 % der Gesamtverluste) und weil der Luftspalt einen sehr großen thermischen Widerstand hat, sodass kaum Wärme vom Stator zum Rotor abgeleitet wird.

Bild 8: Simulation des Erwärmungsvorgangs einer PM-Maschine © Prof. Dr. Ulrich Schrade

3. Zusammenfassung und Ausblick

Das Simulationstool ist so weit entwickelt, dass Temperaturberechnungen im Zeitbereich durchgeführt werden können. Die zeitlich veränderliche Verlustleistung, aufgeteilt in Eisen- und Kupferverluste, wird aus der Streckenfahrt-Simulation heraus ermittelt.

In nächster Zeit werden mehrere Motoren auf einem Lastprüfstand mit – aus der Streckenfahrt Simulation abgeleiteten - Lastkollektiven gefahren, sodass realitätsnahe Einsatzbedingungen vorliegen. Die Messung der relevanten Wicklungstemperaturen bei diesen Versuchen wird Daten für die Kalibrierung des Simulationstools liefern. Dabei soll auch untersucht werden, ob ein Modell mit vier thermischen Massen genauere Ergebnisse liefern kann als das bestehende Modell mit drei Massen.

-

Autor

Prof. Dr. Ing. Ulrich Schrade

Professor an der Fakultät Maschinenbau und Fahrzeugtechnik, Hochschule Ulm -

Autor

Dipl. Physiker Rolf Speer

Forschung & Entwicklung, ARADEX AG -

Autor

Dipl. Ing. (FH) Benjamin Schüle

Hardwareentwicklung mit den Schwerpunkten Mikrocontroller und FPGA-Porgrammierung, ARADEX AG -

Autor

Dipl. Ing. Johannes Eha

Hardwareentwicklung mit den Schwerpunkten Leistungselektronik, FPGA-Programmierung und Regelungstechnik, ARADEX AG -

Diesen Beitrag als PDF downloaden